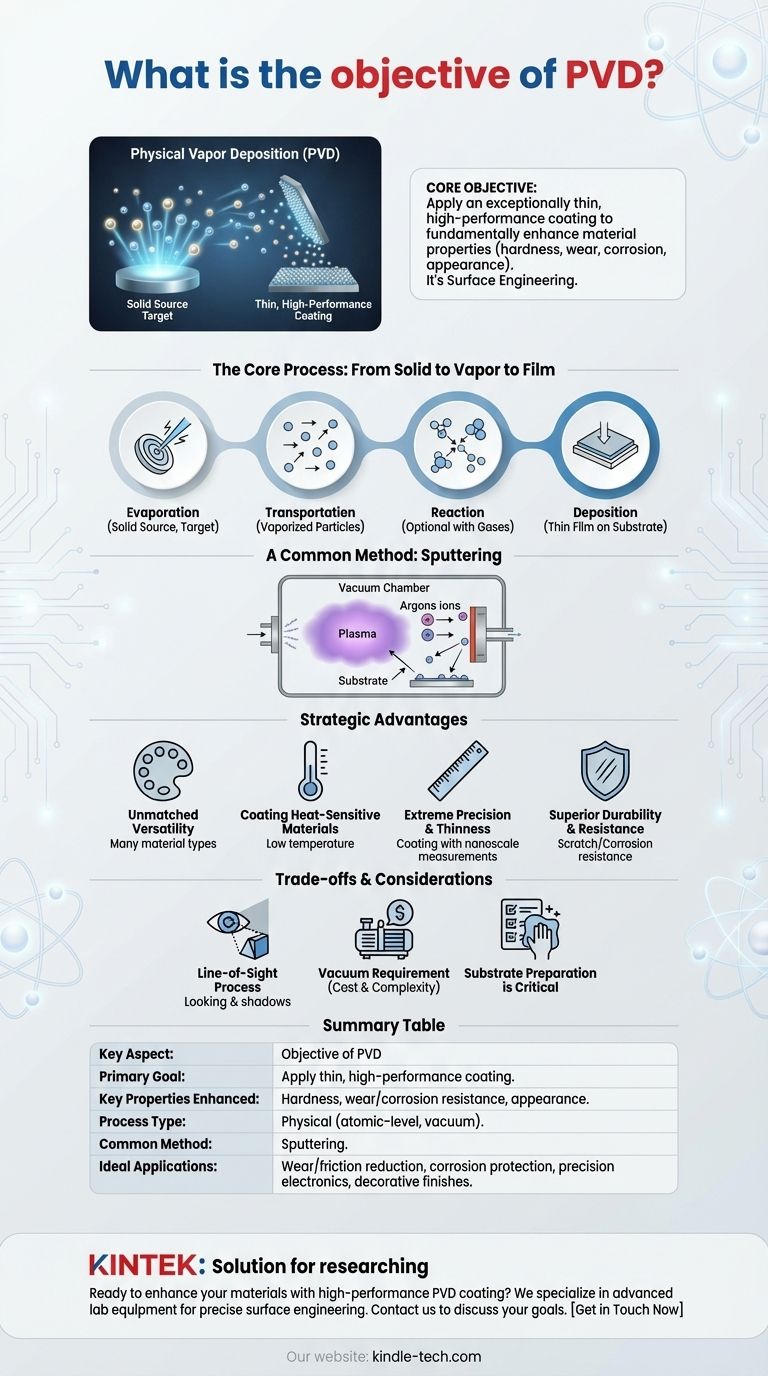

PVD(物理気相成長)の目的は、本質的に、表面に極めて薄く高性能なコーティングを施すことです。このプロセスは真空中で原子レベルで行われ、材料の硬度、耐摩耗性、耐食性、外観などの特性を根本的に向上させます。

PVDは単なるコーティング方法ではなく、表面工学技術です。その主な目標は、部品に本来持っていない新しい能力を付与し、その表面をより耐久性があり、機能的で、または審美的に優れたものへと変えることです。

PVDが目標を達成する方法:コアプロセス

PVDの目的を理解するには、まずその仕組みを理解する必要があります。このプロセスは、蒸発、輸送、反応、堆積という4つの明確な段階で起こる、高度に制御された物理的変換です。

固体から蒸気へ、そして膜へ

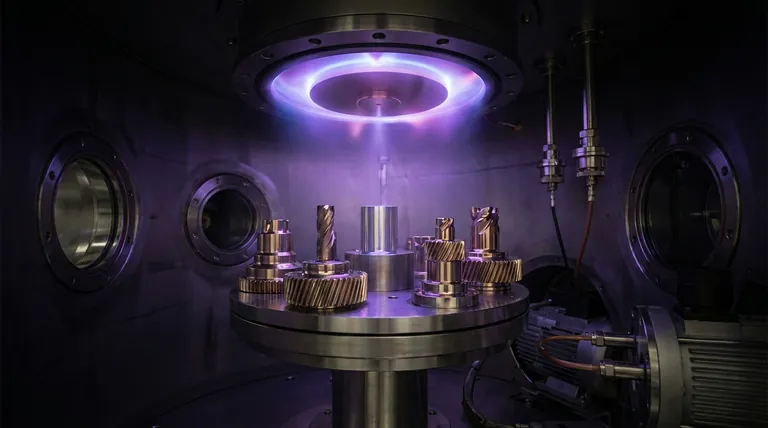

PVDプロセスは、「ターゲット」と呼ばれる固体原料から始まります。高真空チャンバー内で、この材料はエネルギー(例えば、高エネルギー電子ビームやイオン衝撃)で照射され、個々の原子や分子に蒸発します。 これらの蒸発した粒子は真空チャンバーを横切り、基板(コーティングされる部品)上に凝縮し、薄く、高密度で、密着性の高い膜を形成します。

純粋な物理的転送

最も基本的な形において、PVDは化学プロセスではなく物理プロセスです。コーティング材料は単に固体状態から蒸気状態へと移行し、部品の表面上で再び固体膜として凝固します。 ただし、チャンバー内に窒素や酸素などの反応性ガスを導入することができます。蒸発した金属原子はこれらのガスと反応し、基板上に窒化物や酸化物などのセラミック化合物が直接形成され、極めて硬く耐久性のあるコーティングが作成されます。

一般的な方法:スパッタリング

スパッタリングは、PVDにおいてターゲット材料を蒸発させるために使用される最も一般的で多用途な方法の1つです。

不活性ガス、通常はアルゴンが真空チャンバーに導入され、プラズマを生成するためにエネルギーが供給されます。ターゲット材料に高電圧が印加されると、プラズマからの陽イオン化したアルゴン原子がターゲットに加速衝突し、微視的なビリヤードボールのように原子を叩き出します。これらの「スパッタされた」原子は基板に移動し、堆積します。

PVDを使用する戦略的利点

エンジニアや設計者は、PVDが他のコーティング方法では達成できない、多用途性、精度、性能の独自の組み合わせを提供するため、PVDを選択します。

比類のない材料の多用途性

PVDは、純粋な金属、合金、および窒化物、炭化物、酸化物などの多種多様な硬質セラミック化合物を堆積させることができ、特定の表面特性を設計するための巨大なパレットを提供します。

熱に敏感な材料のコーティング

プロセスが比較的低温で実施できるため、PVDは高温に耐えられない基板のコーティングに適しています。これにより、プラスチックやその他のポリマーなどの材料に硬く耐久性のあるコーティングを施すことが可能になります。

極端な精度と薄さ

堆積は原子レベルで行われるため、厚さがわずか数ナノメートルの、信じられないほど薄く均一なコーティングが可能です。この精度により、部品の重要な寸法や表面仕上げが大幅に変化しないことが保証されます。

優れた耐久性と耐性

PVDコーティングはその優れた硬度で知られており、引っかき傷や摩耗に対する優れた耐性を提供します。膜は非常に高密度で非多孔質であるため、腐食や酸化に対する優れたバリアを形成します。

トレードオフと考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。客観的であるためには、その限界を理解する必要があります。

それは線視線プロセスである

蒸発したコーティング材料は、ターゲットから基板へ直線的に移動します。そのため、高度な治具や部品の回転なしに、複雑な三次元形状や部品の内面を均一にコーティングすることは困難です。

真空要件がコストと複雑さを増大させる

PVDシステムには高真空環境が必要であり、特殊で高価な装置が必要になります。チャンバーの排気プロセスも時間を要するため、電気めっきなどの方法と比較して、大量生産の低コスト部品にはあまり適していません。

基板の前処理が重要

最終的なコーティングの密着性と品質は、基板の清浄度に大きく依存します。表面の汚染は密着不良やコーティングの失敗につながるため、厳格な前処理と取り扱い手順が必要です。

目標に合った適切な選択をする

PVDは、部品の表面性能を根本的にアップグレードすることを主な目的とする場合に適切な選択です。

- 主な焦点が極度の摩耗または摩擦の低減である場合: PVDは、窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などの硬質セラミックコーティングを施すための主要な選択肢です。

- 主な焦点が腐食または耐薬品性である場合: PVDは、過酷な環境下で部品を保護するのに理想的な、高密度で非多孔質のバリアを提供します。

- 主な焦点が精密電子機器または光学機器である場合: PVDの原子レベルの制御により、極めて薄く、純粋で均一な機能層を作成できます。

- 主な焦点が耐久性のある装飾仕上げである場合: PVDは、従来の塗料やめっきよりも欠け、色あせ、変色に強い幅広い色を提供します。

結局のところ、PVDの目的は、材料の表面特性を正確に制御できるようにすることです。

要約表:

| 主要な側面 | PVDの目的 |

|---|---|

| 主な目標 | 材料特性を向上させるために、薄く高性能なコーティングを施すこと。 |

| 向上する主な特性 | 硬度、耐摩耗性、耐食性、外観。 |

| プロセスの種類 | 物理的(真空下での原子レベルの転送)。 |

| 一般的な方法 | スパッタリング。 |

| 理想的な用途 | 耐摩耗性/摩擦低減、腐食防止、精密電子機器、耐久性のある装飾仕上げ。 |

高性能PVDコーティングで材料の強化を始めませんか?

KINTEKでは、精密表面工学のための高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、部品の優れた硬度、耐摩耗性、耐食性の実現に役立ちます。

当社がお手伝いすること:

- 部品寿命を延ばすための超薄膜・耐久性コーティングの適用。

- 要求の厳しいアプリケーションのための材料性能の向上。

- 特定のニーズに合った適切なPVDソリューションの選択。

当社のPVDソリューションがお客様の材料をどのように変革できるかについて、今すぐお問い合わせください。一緒に表面工学の目標を達成しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート