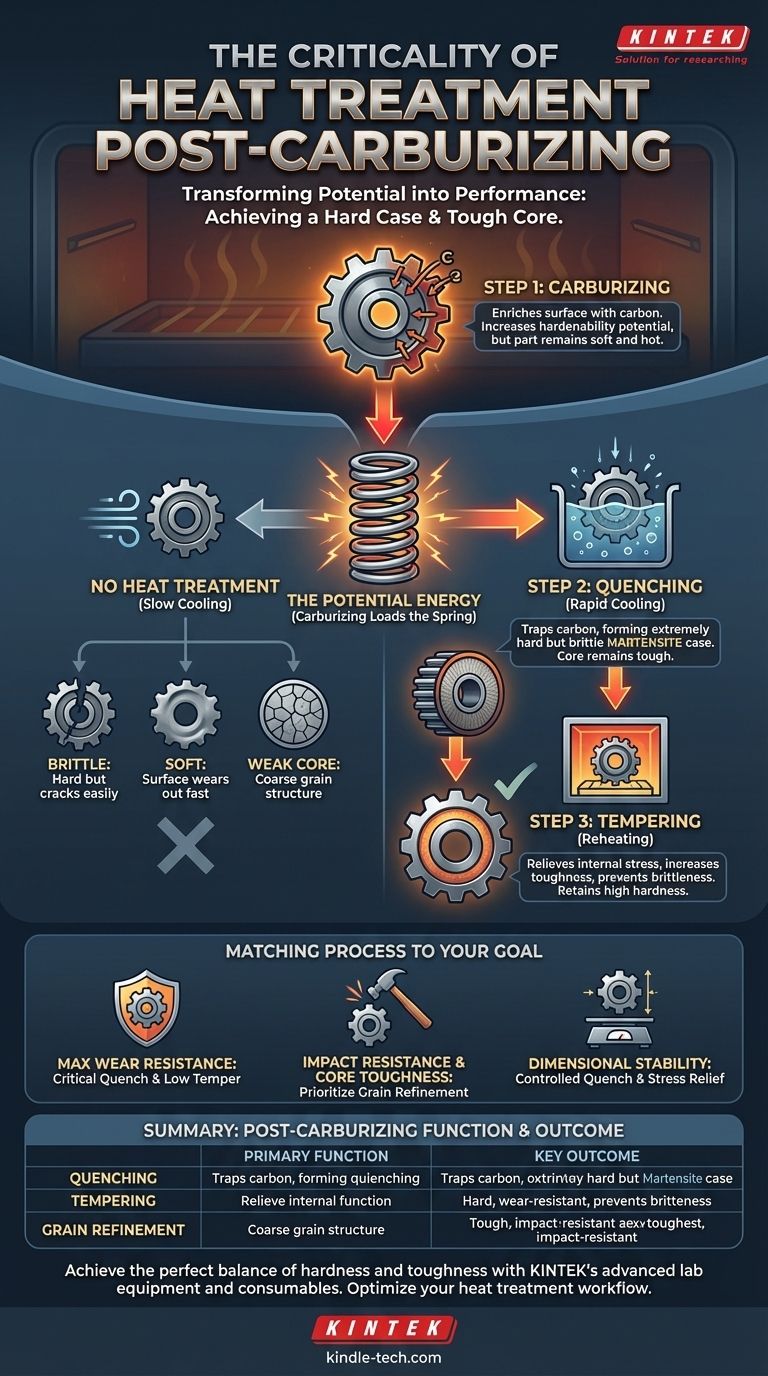

浸炭後の熱処理はオプションではなく、望ましい材料特性を達成するための不可欠なステップです。 浸炭自体は、鋼の表面に炭素を富化させるだけであり、これにより鋼の焼入れ性、つまり硬くなる可能性が高まります。その後の焼入れと焼戻しサイクルが、その可能性を実際に硬く耐摩耗性の表面層に変え、同時に部品の芯部が強靭で延性のある状態を保つことを保証します。

浸炭をバネを装填することだと考えてください。このプロセスは、鋼の表面に潜在的なエネルギー(炭素)を追加しますが、その後の焼入れと焼戻し(解放と制御)が、その潜在能力を望ましい結果、つまり硬いケースと強靭な芯部に変えるのです。

目標:強靭な芯部を持つ硬いケース

ケース硬化の目的は、2つの異なる最適化されたゾーンを持つ部品を作成することです。摩擦や摩耗に対処するために非常に硬く耐摩耗性の外側(ケース)が必要であり、衝撃を吸収し、破損に抵抗するために、より柔らかく延性のある内側(芯部)によって支えられます。

浸炭が実際に達成すること

浸炭は拡散プロセスです。低炭素鋼を炭素が豊富な雰囲気で加熱することにより、炭素原子が表面に浸透し、元の低炭素芯部の上に高炭素鋼の「ケース」が形成されます。

このステップ自体は、部品を大幅に硬くするものではありません。浸炭サイクルの終わりには、部品はまだ熱く、比較的柔らかい状態です。

浸炭後に停止することの問題点

浸炭後に部品を単に空気中でゆっくりと冷却した場合、高炭素ケースは軟質の微細構造(パーライトなど)を形成します。部品は高炭素表面を持つことになりますが、事実上いかなる工学的用途にも必要な硬度を欠くことになります。

さらに、浸炭プロセスの高温と長時間の処理は、鋼の結晶粒を大きく成長させ、材料全体の靭性と強度を低下させます。

浸炭後熱処理の重要な役割

その後の熱処理は、これらの問題を解決し、浸炭中に生成された特性を引き出すために設計された、慎重に制御された2段階のプロセスです。

ステップ1:硬度を得るための焼入れ

浸炭後(そしてしばしば結晶粒構造を微細化するための短い温度調整の後)、部品は急速に冷却されます。これを焼入れと呼び、通常は油、水、またはポリマー中で行われます。

この急速な冷却により、高炭素ケースの鉄結晶格子内に炭素原子が閉じ込められ、マルテンサイトと呼ばれる微細構造の形成が強制されます。マルテンサイトは非常に硬く脆く、必要な耐摩耗性を提供します。

同時に、焼入れ性がはるかに低い低炭素芯部は、脆いマルテンサイトに変態しません。より柔らかく、より強靭な微細構造を形成し、衝撃を吸収する能力を保持します。

ステップ2:靭性を得るための焼戻し

焼入れは、マルテンサイトケースを高い内部応力状態に残し、ほとんどの用途には脆すぎます。わずかな衝撃でも粉砕する可能性があります。

焼戻しは、最後の重要なステップです。部品は比較的低い温度(例:150-200°Cまたは300-400°F)に再加熱され、一定時間保持されます。

このプロセスは、焼入れによる内部応力を緩和し、微細構造をわずかに再配置することで、ピーク硬度をわずかに低下させるだけで、ケースの靭性と破壊抵抗を大幅に向上させます。

トレードオフと落とし穴の理解

これらのステップを省略したり、不適切に実行したりすると、浸炭プロセスの目的全体が無効になり、部品の故障につながります。

脆い部品

焼入れはされたが焼戻しされていない部品は、硬いが危険なほど脆い表面を持つことになります。運用荷重下で早期に亀裂や欠けによって破損する可能性が高いです。

柔らかい部品

浸炭後に焼入れされていない部品は、マルテンサイトを形成することはありません。その表面は柔らかいままとなり、意図された用途ではほとんどすぐに摩耗してしまいます。

弱い芯部

不適切な熱処理サイクルは、浸炭中に形成される粗い結晶粒構造を微細化できない場合があります。これにより、表面が硬くても芯部が弱く、破損しやすくなります。

プロセスを目標に合わせる

浸炭後の熱処理は、最終部品の特定の工学的要件を達成するために精密に制御されます。

- 最大の表面耐摩耗性を重視する場合: 焼入れは、完全にマルテンサイトのケースを確保するために重要であり、その後、硬度を大幅に犠牲にすることなく応力を緩和するために低温焼戻しが行われます。

- 耐衝撃性と芯部の靭性を重視する場合: 最終焼入れ前の結晶粒微細化サイクルが最も重要であり、低炭素芯部が衝撃を吸収するための微細で強靭な微細構造を持つことを保証します。

- 寸法安定性を重視する場合: 制御された焼入れと焼戻し中の適切な応力除去は、複雑な形状における歪みを最小限に抑え、亀裂を防ぐために不可欠です。

最終的に、浸炭後の熱処理は、炭素が豊富な表面の化学的潜在能力を、最終部品の優れた機械的性能に変換する、不可欠なプロセスです。

まとめ表:

| 浸炭後のステップ | 主な機能 | 主な結果 |

|---|---|---|

| 焼入れ | 鋼を急速に冷却し、高炭素ケースにマルテンサイトを形成させます。 | 非常に硬く、耐摩耗性の表面を作成します。 |

| 焼戻し | 鋼を低温に再加熱し、内部応力を緩和します。 | 靭性と破壊抵抗を向上させ、脆性を低減します。 |

| 結晶粒微細化 | (オプション)焼入れ前に温度を調整し、粗い結晶粒を微細化します。 | 芯部の強度と材料全体の靭性を向上させます。 |

部品に硬度と靭性の完璧なバランスを実現しましょう。 浸炭後熱処理の精密な制御は、部品の性能と寿命にとって極めて重要です。KINTEKは、信頼性と再現性のある熱処理プロセスに必要な高度な実験装置と消耗品を提供することに特化しています。当社の専門家がお客様のワークフローを最適化するお手伝いをいたします。今すぐお問い合わせくださいお問い合わせください。お客様の特定のラボのニーズについてご相談ください。

ビジュアルガイド

関連製品

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉