マグネトロンスパッタリングの核心は、電場と磁場の組み合わせを利用してプラズマを生成する物理気相成長(PVD)プロセスです。このプラズマがターゲットと呼ばれるソース材料を、高エネルギーイオンで衝突させます。これらの衝突の力により、ターゲットから原子が物理的に放出または「スパッタ」され、これらが真空を通過して基板上に堆積し、非常に均一な薄膜を形成します。

マグネトロンの不可欠な役割は、スパッタされた原子を誘導することではなく、ターゲット表面の近くの電子を閉じ込めることです。この磁気閉じ込めによりプラズマの効率が劇的に向上し、イオン衝突の頻度が増加し、より制御された迅速な成膜プロセスが実現します。

マグネトロンスパッタリングの基本ステップ

メカニズムを理解するには、各ステップが前のステップの上に成り立つ一連の事象に分解するのが最善です。プロセス全体は密閉された真空チャンバー内で行われます。

1. 環境の確立

プロセスは、ターゲット材料とコーティングされる基板を真空チャンバー内に配置することから始まります。汚染物質(酸素や水蒸気など)を除去するために、チャンバーは非常に低い圧力まで排気されます。

高真空に達した後、不活性ガス、最も一般的にはアルゴン(Ar)が、制御された低圧でチャンバー内に導入されます。

2. プラズマの生成

ターゲット(カソードとして機能する)に、通常数百ボルト(-300V以上)の大きな負電圧が印加されます。これにより、ターゲットとチャンバー壁(多くの場合アノード)の間に強い電場が生成されます。

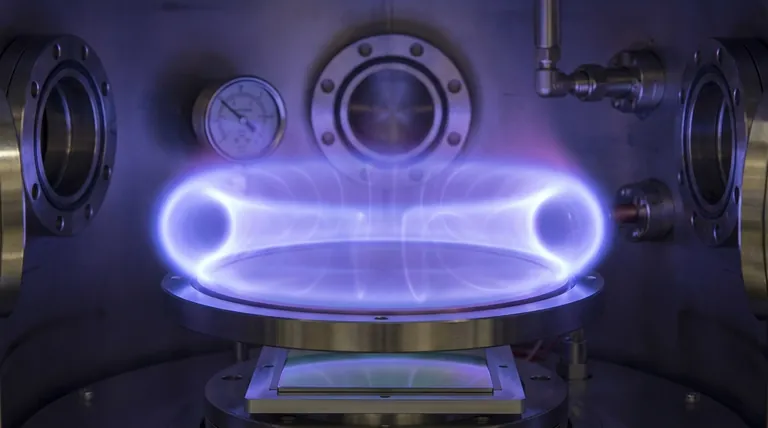

この電場がターゲットから自由電子を引き抜きます。これらの電子は、中性のアルゴン原子と衝突し、アルゴンから電子を叩き出し、陽電荷を持つアルゴンイオン(Ar+)と別の自由電子を生成します。このイオン化と呼ばれるプロセスがプラズマ(イオン、電子、中性ガス原子の雲)を点火し、維持します。

3. 磁場の役割

これがマグネトロンスパッタリングの鍵です。一対の永久磁石がターゲットの後ろに配置されます。これにより、ターゲット表面に平行な磁場が生成されます。

この磁場は、移動性の高い電子をターゲット表面の近くの経路に閉じ込めます。電子はアノードに逃げる代わりに、ループ状のらせん軌道を強制されます。

この閉じ込めにより電子の経路長が劇的に増加し、その結果、電子がより多くのアルゴン原子と衝突しイオン化する確率が大幅に高まります。これにより、ターゲットの真前に非常に高密度で集中したプラズマが生成されます。

4. イオンの衝突

新しく生成された正電荷を持つアルゴンイオン(Ar+)は磁場の影響を受けませんが、負に帯電したターゲットに強く引き寄せられます。

これらはプラズマシースを横切って加速し、巨大な運動エネルギーを持ってターゲット表面に衝突します。

5. スパッタリング事象

高エネルギーイオンがターゲットに衝突すると、その運動量がターゲットの格子構造内の原子に伝達されます。これにより、表面下に衝突カスケードが開始されます。

表面原子に伝達されたエネルギーが、その原子をターゲットに結合させているエネルギーよりも大きい場合、その原子は表面から放出または「スパッタ」されます。放出される粒子は、ターゲット材料の電気的に中性な原子です。

6. 成膜

これらのスパッタされた中性原子は、電場や磁場の影響を受けません。これらは低圧環境を直線的に通過します。

これらの原子が基板に到達すると、その表面で凝縮します。時間の経過とともに、これらの原子が蓄積し、核を形成し、ターゲット材料の連続した固体薄膜へと成長します。

主要な制御パラメータの理解

膜の効率と品質は、いくつかの要因の慎重なバランスにかかっています。これらを理解することで、最終製品を正確に制御できます。

ターゲット電圧と電力

ターゲットに印加される電圧を上げると、衝突するイオンの運動エネルギーが増加します。高いエネルギーは一般に高いスパッタ収率(イオンあたり放出される原子数が多い)につながりますが、過度のエネルギーはイオンの注入や基板の損傷を引き起こす可能性もあります。

磁場強度

より強い磁場は、より良い電子閉じ込めを提供します。これによりプラズマ密度が高まり、イオン電流が増加し、ひいてはスパッタリング速度が向上します。磁石アレイの特定の設計は、ターゲット表面上のエロージョンパターン、つまり「ラチェットトラック」も決定します。

ガス圧力

スパッタリングには最適な圧力範囲があります。圧力が高すぎると、スパッタされた原子が基板に向かう途中でガス原子と衝突しすぎ、それらが散乱して成膜速度と膜品質の両方が低下します。圧力が低すぎると、安定したプラズマを維持することが困難になります。

目標に応じた適切な選択

選択する設定は、最終膜の特性に直接影響します。主な目的によってプロセスパラメータが決まります。

- 成膜速度の最大化が主な焦点の場合:強力な磁場と十分な電力を利用してプラズマ密度を最大化しつつ、過度の散乱を避けるためにガス圧を慎重に調整します。

- 膜の純度と密度の向上が主な焦点の場合:安定したプラズマを維持できる限り低いアルゴン圧で動作させます。これにより平均自由行程が増加し、スパッタされた原子が高いエネルギーで、かつガスとの衝突を最小限に抑えて基板に到達することが保証されます。

- デリケートな基板のコーティングが主な焦点の場合:より低いターゲット電圧を使用するか、パルスDC/RF電源を採用します。これにより、基板への熱負荷とエネルギー供給を管理し、損傷を防ぐのに役立ちます。

これらのコアメカニズムを理解することで、単に成膜プロセスを実行するだけでなく、薄膜の特性を正確に設計する段階に進むことができます。

要約表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | プロセス用の汚染のない環境を作り出します。 |

| 不活性ガス(アルゴン) | イオン化されてターゲットを衝突させるプラズマを生成します。 |

| ターゲット(カソード) | 衝突され、原子が放出される原因となるソース材料。 |

| 磁場 | ターゲット近くの電子を閉じ込め、イオン化とプラズマ密度を増加させます。 |

| 基板 | 放出されたターゲット原子が堆積して薄膜を形成する表面。 |

精密な優れた薄膜の設計を行う準備はできましたか?

マグネトロンスパッタリングのメカニズムは、研究開発または生産ニーズに対応する高品質で均一なコーティングを実現するための鍵です。KINTEKでは、お客様固有の実験室の課題に合わせて調整された高度なラボ機器と消耗品の提供を専門としています。

弊社がお手伝いできること:

- 成膜速度の向上:プロセスの最適化により効率を最大化します。

- 膜品質の改善:お客様のアプリケーションが要求する純度と密度を実現します。

- デリケートな基板の保護:損傷なしに敏感な材料をコーティングするための技術を利用します。

スパッタリング技術に関する当社の専門知識で、お客様のイノベーションを前進させましょう。今すぐ当社のチームに連絡して、プロジェクトの要件についてご相談いただき、お客様に最適なKINTEKソリューションを見つけてください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機