スパークプラズマ焼結(SPS)は、高電流のパルス直流(DC)電流と一軸機械的圧力を同時に印加することで、粉末を緻密な固体に固化するプロセスです。外部から内部へサンプルを加熱する従来の方式とは異なり、SPSは材料自身の電気抵抗(およびその容器の抵抗)を利用して、内部および粒子接触点で強力な熱を発生させます。この電気的、熱的、機械的力の独自の組み合わせにより、はるかに低い温度で、かつ短時間での緻密化が可能になります。

SPSの最大の利点は、単に速度だけではなく、そのメカニズムにあります。電気を加熱と表面活性化のための直接的なツールとして使用することで、従来の炉の遅く非効率な熱伝達を回避し、微細構造を保持した先進材料の製造を可能にします。

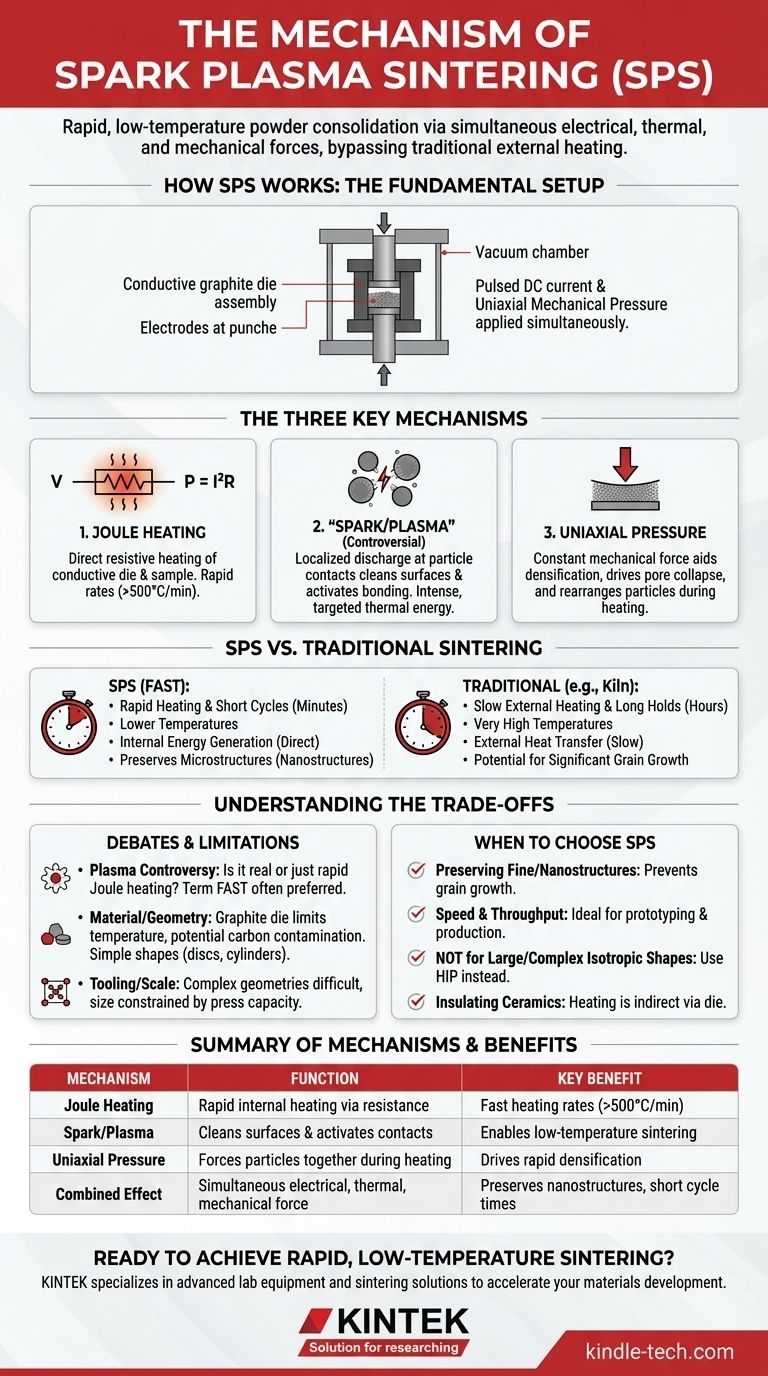

SPSが従来の焼結の限界をどのように克服するか

窯で陶器を焼くような従来の焼結は、時間がかかります。外部の加熱要素に依存して材料を徐々に加熱するため、非常に高い温度で長時間の保持が必要となります。SPSは、エネルギーの供給源と適用方法を根本的に変えます。

基本的なセットアップ

プロセスは、粉末を導電性ダイ(ほとんどの場合グラファイト製)に充填することから始まります。このダイアセンブリは、真空チャンバー内の2つの電極の間に配置されます。機械プレスが、電極を介して粉末に一定の一軸圧力を印加し、電極はパンチとしても機能します。

ジュール加熱の力

SPSの急速加熱の主なメカニズムは、ジュール加熱です。パルスDC電流が印加されると、導電性のグラファイトダイを流れ、粉末が導電性であればサンプル自体も流れます。これらのコンポーネントの電気抵抗により、それらは信じられないほど速く加熱され、その速度はしばしば毎分500°Cを超えることがあります。これは、電気エネルギーが熱エネルギーに直接変換される現象です(P = I²R)。

「スパークプラズマ」現象

「スパークプラズマ焼結」という名前は、二次的な、より局所的な効果に由来します。個々の粉末粒子間の微視的な接触点では、電界が極めて集中することがあります。これにより、細孔内の残留ガスがイオン化され、瞬間的なスパーク放電またはプラズマが発生する可能性があります。

この局所的なプラズマは、2つの重要な機能を果たします。結合を阻害する表面汚染物質(酸化層など)を吹き飛ばすことができ、必要な場所、つまり粒子間界面に強力な熱エネルギーを供給します。

一軸圧力の役割

この急速加熱プロセス全体を通して、一定の機械的圧力が粒子を結合させます。材料が軟化し、粒子表面が活性化するにつれて、この圧力が細孔の崩壊と粒子の再配置を助け、材料を完全な緻密化へと導きます。

トレードオフと議論の理解

強力である一方で、SPSは万能な解決策ではなく、その正確なメカニズムは依然として専門家の議論の対象となっています。

「プラズマ」論争

材料科学コミュニティの多くの研究者は、「スパークプラズマ焼結」という用語は誤称であると主張しています。彼らは、主要なメカニズムは単に急速な抵抗加熱(ジュール加熱)と圧力の組み合わせであり、持続的なプラズマの存在や効果は無視できると主張しています。このため、より科学的に正確な用語である電界補助焼結技術(FAST)がしばしば好まれます。

材料と形状の制限

グラファイトダイの標準的な使用は、制限を課します。最大処理温度を制限し、敏感な材料に炭素汚染を引き起こす可能性があります。さらに、一軸圧力は異方性の微細構造をもたらす可能性があり、材料特性が方向によって異なることがあります。

工具とスケールの制約

SPSは一般的に、ディスクや円筒のような比較的単純な形状の製造に使用されます。複雑な形状の作成は困難で費用がかかります。最終部品のサイズも、プレスとダイアセンブリの実際的な制約によって制限されます。

目標に合った適切な選択をする

焼結方法の選択は、最終材料に対する優先順位、つまり速度、コスト、および望ましい特性のバランスに完全に依存します。

- 微細構造またはナノ構造の保持が主な焦点である場合:SPSは優れた選択肢です。その極めて短いサイクル時間は、より遅い高温法を悩ませる結晶粒成長を防ぎます。

- プロトタイピングまたは生産のための速度とスループットが主な焦点である場合:SPSは比類のない利点を提供し、焼結サイクルを数時間からわずか数分に短縮します。

- 複雑な形状を持つ大型で等方性の部品の作成が主な焦点である場合:ホットアイソスタティックプレス(HIP)など、あらゆる方向から均一に圧力を印加する他の方法を検討する必要があるでしょう。

- 高度に絶縁性のセラミックスの焼結が主な焦点である場合:SPSでは、加熱は導電性ダイを介した間接的なものであり、内部電流の流れを利用するのではなく、非常に高速なホットプレスのように機能することを理解してください。

最終的に、スパークプラズマ焼結は、直接電流の力を利用して、純粋な熱的方法では単に不可能であった材料固化の結果を達成します。

要約表:

| メカニズム | 機能 | 主な利点 |

|---|---|---|

| ジュール加熱 | 電気抵抗による急速な内部加熱 | 高速加熱速度(>500°C/分) |

| スパーク/プラズマ | 表面を清浄化し、粒子接触を活性化 | 低温焼結を可能にする |

| 一軸圧力 | 加熱中に粒子を結合させる | 迅速な緻密化を促進する |

| 複合効果 | 電気的、熱的、機械的力の同時作用 | ナノ構造を保持し、短いサイクル時間 |

迅速な低温焼結を実現し、材料の微細構造を保持する準備はできていますか?

KINTEKは、焼結ソリューションを含む高度な実験装置を専門としています。当社の専門知識は、材料開発とプロトタイピングを加速するための適切な技術を選択するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の特定のラボニーズをどのように満たすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器