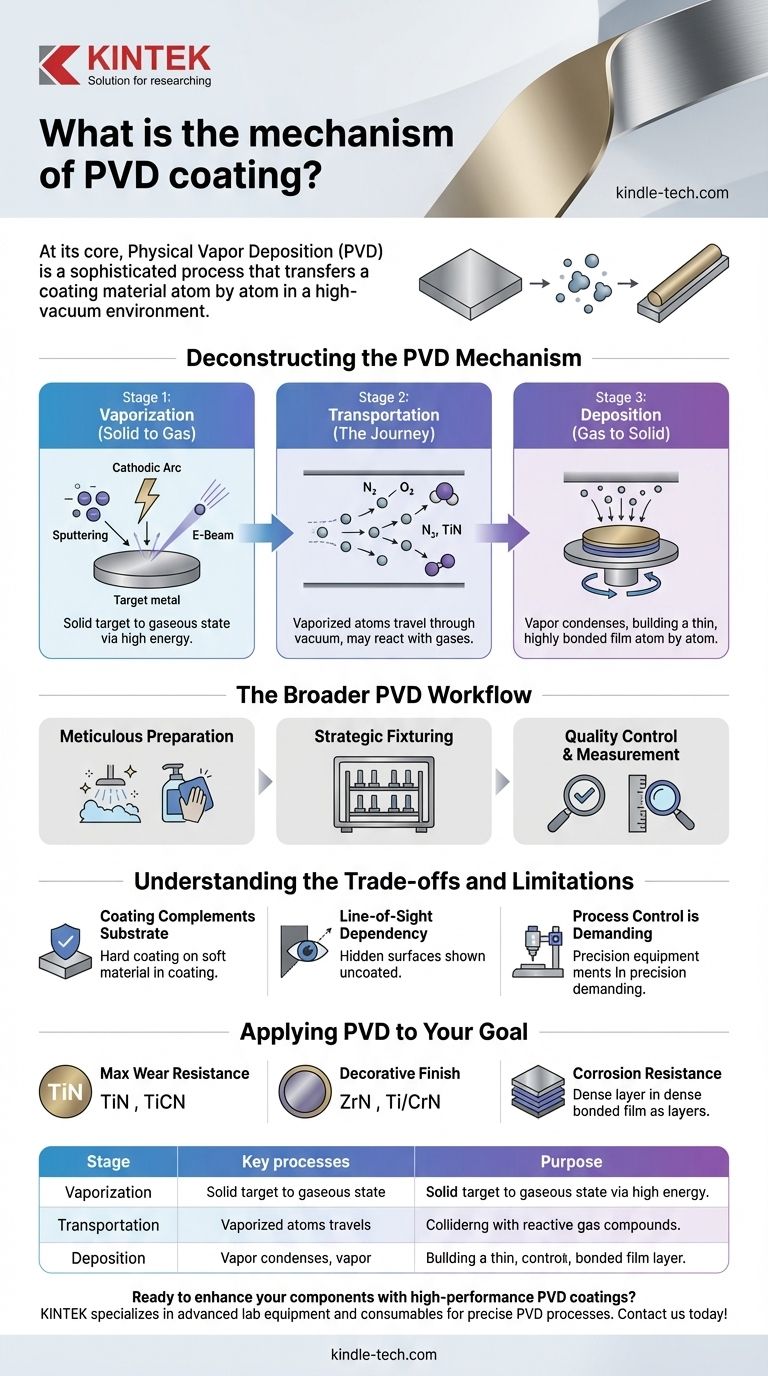

PVD(物理気相成長)の核心は、コーティング材料を原子レベルで移動させる洗練されたプロセスです。 これは、固体材料を高温高真空環境で気化させ、それを部品の表面に堆積させることによって機能します。この方法は、下地の材料よりも優れた特性を持つ、極めて薄く、硬く、強固に結合した膜を生成します。

PVDの中心的メカニズムは、固体を真空中で蒸気に変換し(これにより純度が保証される)、その蒸気をターゲット部品上に凝縮させることを含みます。この原子ごとの堆積により、部品の表面と物理的に噛み合った、高密度で耐久性のあるコーティングが作成されます。

PVDメカニズムの分解

PVDを真に理解するためには、すべてが密閉された真空チャンバー内で発生する、その3つの基本的な物理段階に分解する必要があります。真空は受動的な要素ではなく、プロセスの成功に不可欠です。

真空の重要な役割

プロセス全体は非常に低い圧力下で実行されます。これは、気化されたコーティング材料と反応したり、妨げたりする可能性のある空気やその他のガス粒子を除去するためです。純粋で高密度の、強力な密着性を持つコーティングを実現するためには、クリーンで空の環境が不可欠です。

ステージ1:気化(固体から気体へ)

プロセスは、ターゲットとして知られる固体で高純度のコーティング材料から始まります。このターゲットに高エネルギーを印加し、その原子を気体状態、すなわち蒸気に遷移させます。

一般的な気化方法には以下が含まれます。

- スパッタリング: イオンビーム(通常はプラズマ由来)がターゲットを衝突させ、原子を物理的に叩き出して放出させます。

- アーク放電: 高電流の電気がターゲット表面を移動し、その経路上の材料を気化させます。

- 電子ビーム: 高エネルギー電子の集束ビームがるつぼ内の材料を加熱し、気化させます。

ステージ2:輸送(移動)

気化されると、コーティング材料の原子またはイオンは真空チャンバー内を移動します。それらの経路はコーティングされる部品に向けられ、部品は均一な露出を確実にするために回転治具上に戦略的に配置されます。この段階で、窒素や酸素などの反応性ガスが導入されることがあります。気化された金属原子は飛行中にこのガスと反応し、最終的なコーティングとなるセラミックまたは金属セラミック化合物が形成されます。例えば、気化されたチタン(Ti)が窒素(N₂)と反応すると、硬い金色をした窒化チタン(TiN)が生成されます。

ステージ3:堆積(気体から固体へ)

気化された原子がコンポーネントの表面(基材として知られる)に到達すると、凝縮して再び固体状態に戻ります。これは原子レベルで起こり、通常は数マイクロメートルの厚さの薄膜を構築します。関与するエネルギーとクリーンな環境のおかげで、この膜は基材の表面にしっかりと結合し、新しく非常に耐久性のある外装を作り出します。

より広範なPVDワークフロー

コアメカニズムは、より大きな産業プロセスのほんの一部にすぎません。成功は、部品が真空チャンバーに入る前と後に行われるステップにも同様に依存します。

綿密な準備は交渉の余地なし

最終的なコーティングが適切に密着するためには、表面が完全にきれいである必要があります。この準備段階には、既存のコーティングの剥離、すべての油分や残留物を取り除くための集中的な多段階洗浄、そして密着性を高めるための特定の予備処理が含まれることがよくあります。

戦略的な治具固定

部品はチャンバー内の特殊なラックや治具に慎重に取り付けられる必要があります。PVDは基本的に「見通し線」プロセスであるため、目標はすべての重要な表面を蒸気流に露出させることです。不適切な治具固定は、不均一または不完全なコーティングにつながります。

品質管理と測定

コーティングサイクル後、部品は厳格な品質管理を受けます。これには、外観の一貫性のための目視検査と、コーティングの厚さと密着性が要求仕様を満たしていることを確認するための専門的な測定が含まれます。

トレードオフと制限の理解

PVDは強力ですが、魔法の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

コーティングは基材を補完するもの

PVDコーティングは部品の表面特性を向上させますが、ベース材料の核となる特性は変更しません。たとえば、柔らかいアルミニウム基材上の極めて硬いTiNコーティングは傷から保護しますが、重い衝撃が加わると下地のアルミニウムがへこみ、コーティングが破損する可能性があります。

見通し線への依存

ほとんどのPVDプロセスは「角を曲がってコーティングする」ことはできません。隠れている面や深い凹部は、コーティング材料をほとんど、あるいは全く受け取らない可能性があります。これが、部品の形状と慎重な治具固定が設計段階で重要な考慮事項となる理由です。

プロセス制御の難しさ

コーティングの最終的な特性は、温度、真空圧力、反応性ガスの正確な組成などのプロセスパラメータに非常に敏感です。一貫した高品質の結果を達成するには、機器への多大な投資と深いプロセス専門知識が必要です。

PVDをあなたの目標に適用する

PVDへの適切なアプローチは、コンポーネントの主要な目的に完全に依存します。

- 主な焦点が最大の耐摩耗性と耐摩耗性である場合: 窒化チタン(TiN)や炭窒化チタン(TiCN)などの硬質コーティング材料を優先し、基材が負荷の下でコーティングを支えるのに十分な硬さであることを確認してください。

- 主な焦点が装飾的または着色仕上げである場合: 淡い金色の窒化ジルコニウム(ZrN)や、その他の仕上げのための窒化チタン/クロムなどの材料を選択し、完璧な外観のために完璧な表面処理を要求してください。

- 主な焦点が耐食性である場合: 鍵となるのは、欠陥のない高密度なコーティング層であり、これには正確なプロセス制御と、欠陥の発生を防ぐための綿密な洗浄が必要です。

結局のところ、PVDは、そのメカニズムと操作要件が完全に尊重される限り、材料にそれ以外では達成できない特性を付与する、優れた表面工学ツールです。

要約表:

| PVDメカニズムの段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 気化 | スパッタリング、アーク放電、Eビーム | 固体ターゲット材料を蒸気に変換する。 |

| 2. 輸送 | 真空を通る移動、ガスとの反応(例:N₂) | 蒸気を基材に導き、化合物を形成する(例:TiN)。 |

| 3. 堆積 | 基材表面での凝縮 | 原子レベルで薄く、硬く、強固に結合したコーティングを構築する。 |

高性能PVDコーティングでコンポーネントの性能を向上させる準備はできましたか? KINTEKは、正確なPVDプロセス向けの上級ラボ機器および消耗品の専門サプライヤーです。耐摩耗性、装飾性、または耐食性のコーティングが必要な場合でも、当社のソリューションは優れた密着性と耐久性を保証します。当社の専門知識がお客様の表面工学の目標を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器