グラフェンの形成は、特に化学気相成長法(CVD)のようなスケーラブルな方法では、基本的に2段階のプロセスです。まず、炭素含有前駆体ガスが高温で分解され、個々の炭素原子が放出されます。次に、これらの原子は銅などの触媒金属基板に吸着し、そこでグラフェン特有の六角形の単原子層格子を形成します。

グラフェンの合成は単一のプロセスではなく、様々な方法の集合体であり、化学気相成長法(CVD)はその中でも最もスケーラブルな方法の一つです。その核となるメカニズムは、炭素源を分解し、炭素原子が単一の原子層を形成するように慎重に誘導することを含み、その成功は温度、圧力、および基板表面の綿密な制御にかかっています。

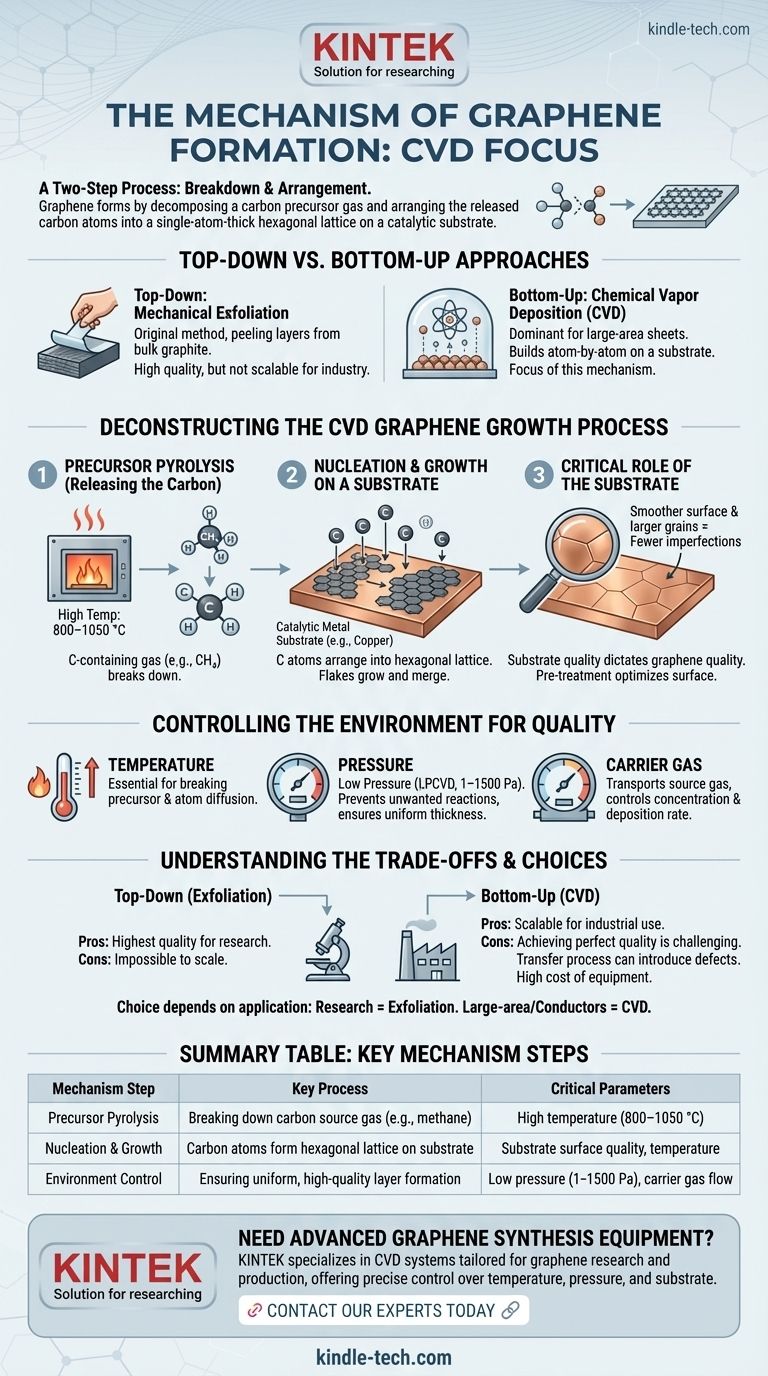

2つのメカニズム:トップダウン vs. ボトムアップ

グラフェン形成を理解するためには、その方法を2つの基本的なアプローチに分けて考えるのが有用です。

トップダウン:機械的剥離

これはグラフェンを単離する最初の方法です。グラファイトのバルク結晶から始めて、単一の原子厚のシートが残るまで物理的に層を剥がしていきます。この方法は純粋なグラフェンを生成できますが、工業生産にはスケーラブルではありません。

ボトムアップ:化学気相成長法(CVD)

CVDは、大面積グラフェンシートを製造するための主要な方法です。このアプローチでは、適切な基板上で原子ごとにグラフェン層をボトムアップで構築します。残りの議論では、この重要なプロセスのメカニズムに焦点を当てます。

CVDグラフェン成長プロセスの解剖

CVDメカニズムは、炭素原子を完璧なシートに組み立てるために慎重に制御された一連のプロセスです。

ステップ1:前駆体熱分解(炭素の放出)

プロセスは、メタン(CH4)などの炭素含有源ガスを高温チャンバーに導入することから始まります。

温度は通常800~1050 °Cの範囲です。この極端な熱は、前駆体ガスの化学結合を切断するために必要なエネルギーを提供します。このプロセスは熱分解と呼ばれ、個々の炭素原子を放出します。

ステップ2:基板上での核生成と成長

これらの遊離炭素原子は、次に触媒基板、最も一般的には銅箔に堆積します。銅表面は、原子が安定した六角形のグラフェン構造に結合するために必要なエネルギーを低下させます。

グラフェンの「フレーク」は基板上の様々な点で形成され始め、銅箔を覆う連続した単層シートに融合するまで外側に成長します。

基板の重要な役割

基板の品質は、グラフェンの品質を直接決定します。銅箔を前処理することで、その結晶粒径を増加させ、表面形態を最適化することができます。

より滑らかで均一な、より大きな結晶粒を持つ基板は、欠陥、しわ、または結晶粒界の少ないグラフェンの成長を促進するのに役立ちます。

高品質グラフェンのための環境制御

物理的条件は単なるパラメータではなく、反応を制御し、高品質で均一な最終製品を保証するために使用されるレバーです。

温度の重要性

高温は、源ガスを分解するだけでなく、炭素原子が銅表面で適切に拡散し、配置されるためにも不可欠です。

圧力の影響

ほとんどのシステムは低圧化学気相成長法(LPCVD)を使用しており、圧力は1~1500 Paです。

低圧で操作することで、不要な気相反応を防ぎ、基板全体にわたってグラフェン層のより均一な厚さを促進します。

キャリアガスの機能

不活性キャリアガスは、源ガスを反応チャンバーに運び、その濃度を制御するために使用され、安定した再現性のある堆積速度を保証します。

トレードオフの理解

グラフェン形成の単一の方法で完璧なものはありません。それぞれに固有の課題と妥協点があります。

方法 vs. スケーラビリティ

機械的剥離は研究用に最高品質のグラフェンを生成できますが、スケールアップは不可能です。CVDは工業用途に適した大面積シートを生成しますが、完璧で欠陥のない品質を一貫して達成することは、重要な工学的課題です。

基板の課題

銅はグラフェン成長のための優れた触媒ですが、グラフェンシートはしばしば電子機器での使用のために異なる基板(シリコンウェーハなど)に転写する必要があります。この転写プロセスはデリケートであり、破れ、しわ、汚染を引き起こす可能性があります。

精度のコスト

高品質のCVDに必要な高温と低圧を達成するには、専門的で高価な設備が必要です。これは参入障壁となり、材料の最終コストを増加させます。

目標に応じた適切な選択

理想的な形成メカニズムは、グラフェンの意図する用途に完全に依存します。

- 透明導体などの用途向けに大面積グラフェンを製造することが主な焦点である場合:化学気相成長法(CVD)は、その実証済みのスケーラビリティにより、最も実行可能なメカニズムです。

- 純粋で欠陥のないサンプルを必要とする基礎研究が主な焦点である場合:機械的剥離は依然としてゴールドスタンダードですが、非常に小さなフレークの製造に限定されます。

これらの根底にあるメカニズムを理解することが、プロセスを制御し、特定のニーズに合わせてグラフェンを製造するための第一歩です。

要約表:

| メカニズムステップ | 主要プロセス | 重要なパラメータ |

|---|---|---|

| 前駆体熱分解 | 炭素源ガス(例:メタン)の分解 | 高温(800~1050 °C) |

| 核生成と成長 | 炭素原子が基板(例:銅)上に六角形格子を形成 | 基板表面品質、温度 |

| 環境制御 | 均一で高品質な層形成の確保 | 低圧(1~1500 Pa)、キャリアガス流量 |

高品質のグラフェン合成装置や専門家によるコンサルティングが必要ですか? KINTEKは、グラフェン研究および生産用に調整された化学気相成長法(CVD)システムを含む、材料科学向けの高度な実験装置と消耗品を専門としています。当社のソリューションは、温度、圧力、および基板条件を正確に制御するのに役立ちます。これらは、スケーラブルで欠陥のないグラフェン形成にとって重要です。今すぐ当社の専門家にご連絡ください。お客様のラボのグラフェン革新目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 化学気相成長(CVD)システムはどのようにして材料の品質を保証するのですか?グラフェンコーティングされた電極のための精密制御

- 超硬工具チップに異なるコーティングが施されるのはなぜですか?性能、耐摩耗性、耐熱性を向上させるため

- CVDコーティングの利点と欠点は何ですか?優れた耐摩耗性を実現するか、脆化のリスクを負うか

- CVDの目的とは?原子レベルの精度で高性能薄膜を成長させる

- CVDダイヤモンドは本物のダイヤモンドですか?ラボグロウンダイヤモンドの真実を発見しましょう

- CVDとHPHTの違いは何ですか?あなたにぴったりのラボグロウンダイヤモンドを選びましょう

- FC-CVD装置はCNTエアロゲル合成においてどのような役割を果たしますか?高多孔質3Dナノ構造の製造

- イオンビーム成膜の欠点は何ですか?速度とスケーラビリティを犠牲にした高精度