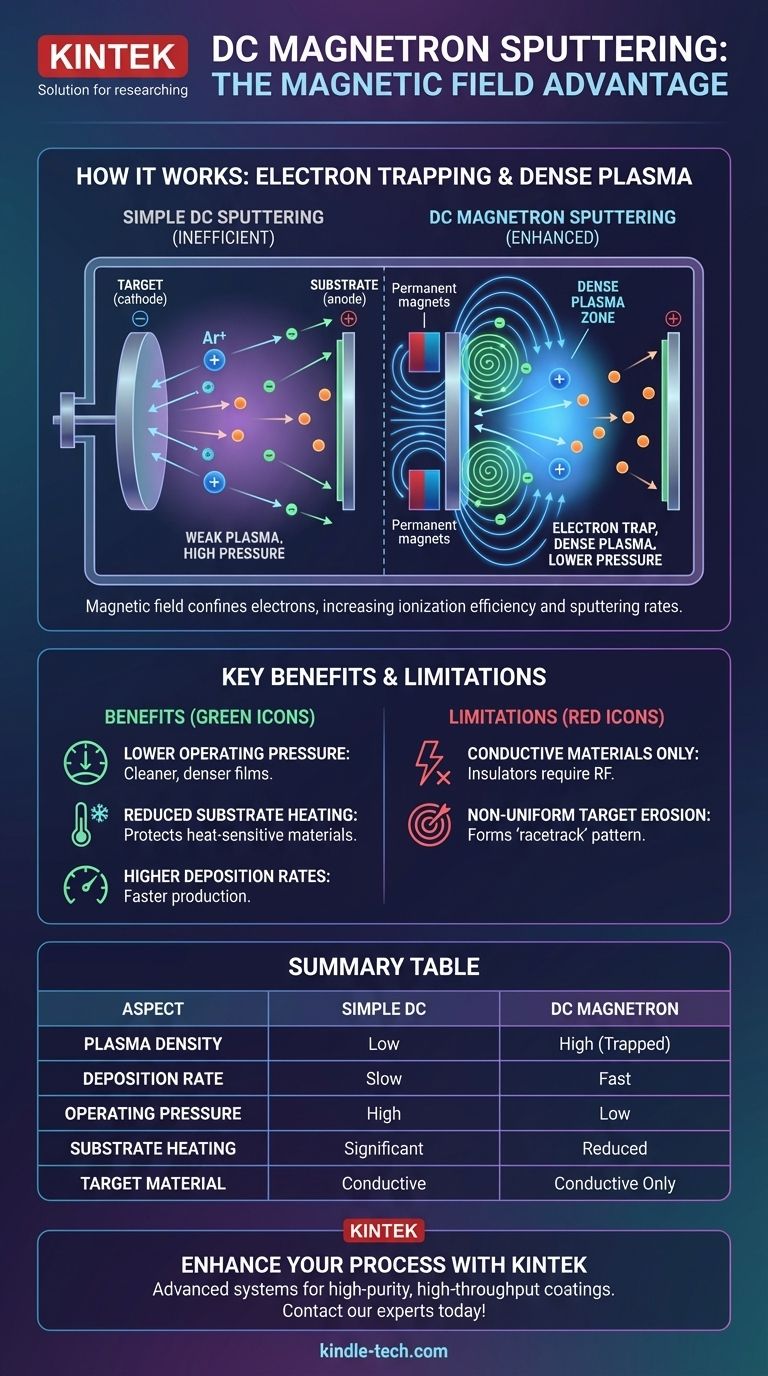

DCマグネトロンスパッタリングにおいて、磁場は薄膜成膜プロセスの効率を劇的に向上させる重要な強化要素です。これは、成膜される材料(ターゲット)の表面近くで電子を「閉じ込める」トラップを作り出すことによって機能します。この閉じ込めにより、スパッタリングの原因となるプラズマが強化され、より速く、より制御された成膜速度につながると同時に、基板を望ましくないエネルギー衝突から保護します。

単純なDCスパッタリングの根本的な問題は、効率が低く、動作圧力が高いことです。マグネトロンシステムにおける磁場は、電子トラップとして機能することでこれを解決し、スパッタリング速度を大幅に向上させる高密度で局所化されたプラズマを生成し、基板を熱による損傷から保護しながら、より低いプロセス圧力を可能にします。

基礎:DCスパッタリングの仕組み

DCスパッタリングは、真空チャンバー内で発生する物理気相成長(PVD)の一種です。その目的は、ソース材料から原子を基板上に移動させて薄膜を形成することです。

基本的なセットアップ:ターゲット、基板、ガス

システムは、成膜される材料であるターゲット(カソードとなる)と、コーティングされる物体である基板(アノードとなる)で構成されます。チャンバーには少量の不活性ガス、通常はアルゴン(Ar)が充填されます。

衝突プロセス

ターゲットにかかる高い負電圧は、周囲のガスから正に帯電したアルゴンイオン(Ar+)を引き付けます。これらのイオンは加速し、かなりのエネルギーを持ってターゲット表面に衝突します。

この衝突により、ターゲット材料の原子が物理的に叩き出され、すなわち「スパッタリング」されます。新しく放出されたこれらの原子は真空を通過し、基板上に凝縮して、徐々に薄く均一な膜を形成します。

単純なDCスパッタリングの限界

磁場がない場合、このプロセスは非効率的です。プラズマは弱く、衝突中にターゲットから放出される二次電子の多くは、さらなるイオン化を引き起こすことなく、直接基板やチャンバー壁に到達してしまいます。これにより、プラズマを維持するためにより高いガス圧が必要となり、最終膜へのガスの取り込みや不純物の原因となる可能性があります。

「マグネトロン」の利点:磁場の追加

ターゲットの後ろに永久磁石を配置する構成であるマグネトロンを導入することが、プロセスをマグネトロンスパッタリングに格上げするものです。

電子トラップの作成

磁石はターゲット表面に平行な磁場を生成します。この磁場は重いアルゴンイオンには大きな影響を与えませんが、衝突中にターゲットから放出される軽い二次電子には大きな影響を与えます。

この磁場は、これらの電子をらせん状の軌道に強制的に閉じ込め、効果的にターゲット表面近くの領域にトラップします。電子は逃げる代わりに、はるかに長い経路を移動します。

プラズマ密度への影響

電子が閉じ込められ、より長い距離を移動するため、中性のアルゴンガス原子と衝突する確率が劇的に増加します。各衝突は、アルゴン原子をイオン化する可能性があります(Ar → Ar⁺ + e⁻)。

この非常に効率的なイオン化プロセスにより、ターゲットの真前に集中した高密度の自己維持型プラズマが生成されます。

結果:より高いスパッタリング速度

この高密度プラズマには、ターゲットを衝突させるためのAr+イオンの濃度がはるかに高くなります。これにより、スパッタリング速度が大幅に向上し、単純なDCスパッタリングよりもはるかに速く膜を成膜できるようになります。

主な利点とトレードオフの理解

磁場による強化はいくつかの明確な利点をもたらしますが、その限界を理解することも重要です。

利点:低い動作圧力

磁場によりイオン化が非常に効率的になるため、プラズマをはるかに低いガス圧力で維持できます。これにより、スパッタされた原子が基板に向かう途中でガス原子と衝突する可能性が減少し、よりクリーンで高密度で高純度の膜が得られます。

利点:基板加熱の低減

磁場は電子をターゲットの近くに閉じ込めることで、電子が基板を衝突するのを防ぎます。これにより、コーティングされる部品への熱負荷が大幅に軽減され、プラスチックやポリマーなどの温度に敏感な材料へのプロセス適用が可能になります。

限界:導電性材料のみ

標準的なDCマグネトロンスパッタリングでは、ターゲット材料が電気的に導電性である必要があります。絶縁体(誘電体)ターゲットの場合、イオン衝突により正電荷が蓄積し、負のバイアスが実質的に中和され、スパッタリングプロセスが停止します。絶縁性材料の場合は、代わりに高周波(RF)スパッタリングが使用されます。

限界:ターゲットの不均一なエロージョン

電子を閉じ込める磁場が存在する領域は、ターゲット表面に明確な「ラットトラック」パターンを形成します。スパッタリングはこのゾーンで最も激しくなるため、ターゲット材料の不均一なエロージョンにつながります。これは、ターゲット材料のごく一部しか消費される前に交換が必要になることを意味します。

アプリケーションに最適な選択をする

DCマグネトロンスパッタリングは、薄膜成膜のための強力で広く使用されている技術です。それを選択するかどうかは、特定の材料と生産目標によって決まります。

- 金属コーティングのハイエンド生産に重点を置いている場合: DCマグネトロンスパッタリングは、その非常に速い成膜速度と産業オートメーションへの適合性から、理想的な選択肢です。

- 優れた密着性を持つ高純度膜の成膜に重点を置いている場合: 低圧で動作できる能力は汚染を最小限に抑え、高密度で密着性の高いコーティングを作成します。

- 熱に敏感な基板を扱っている場合: 閉じ込められたプラズマと電子衝突の減少により、大きな熱を発生する他の成膜方法よりもはるかに安全な選択肢となります。

結局のところ、磁場の役割を理解することは、マグネトロンスパッタリングを単なる概念から、原子レベルで材料を設計するための正確で強力なツールへと変えます。

要約表:

| 側面 | 単純なDCスパッタリング | DCマグネトロンスパッタリング |

|---|---|---|

| プラズマ密度 | 低い | 高い(磁気閉じ込めによる) |

| 成膜速度 | 遅い | 速い |

| 動作圧力 | 高い | 低い |

| 基板加熱 | 大きい | 低減 |

| ターゲット材料 | 導電性 | 導電性(のみ) |

薄膜成膜プロセスを強化する準備はできましたか? KINTEKは、高スループットの高品質金属コーティング生産向けに設計されたDCマグネトロンスパッタリングシステムを含む高度なラボ機器を専門としています。当社のソリューションは、温度に敏感な基板を保護しながら、より速い成膜速度と優れた膜品質を提供します。お客様の研究所の特定のニーズに最適なスパッタリングシステムを見つけるために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用電動油圧真空熱プレス

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置