熱間プレス技術は、材料に高温と高圧を同時に加える製造プロセスです。この複合的な作用は、粉末を固体で高密度の形態に固化させるため、または材料層を互いに接合するために使用され、優れた機械的特性を持つ最終製品をもたらします。

熱間プレスの基本原理は、熱によって材料がより展性があり反応性が高まり、圧力が空隙をなくし密着を促進するという点にあります。この相乗効果により、単独の圧力や熱では達成できない、非常に高密度で強力な部品や完全に接合された積層材の作成が可能になります。

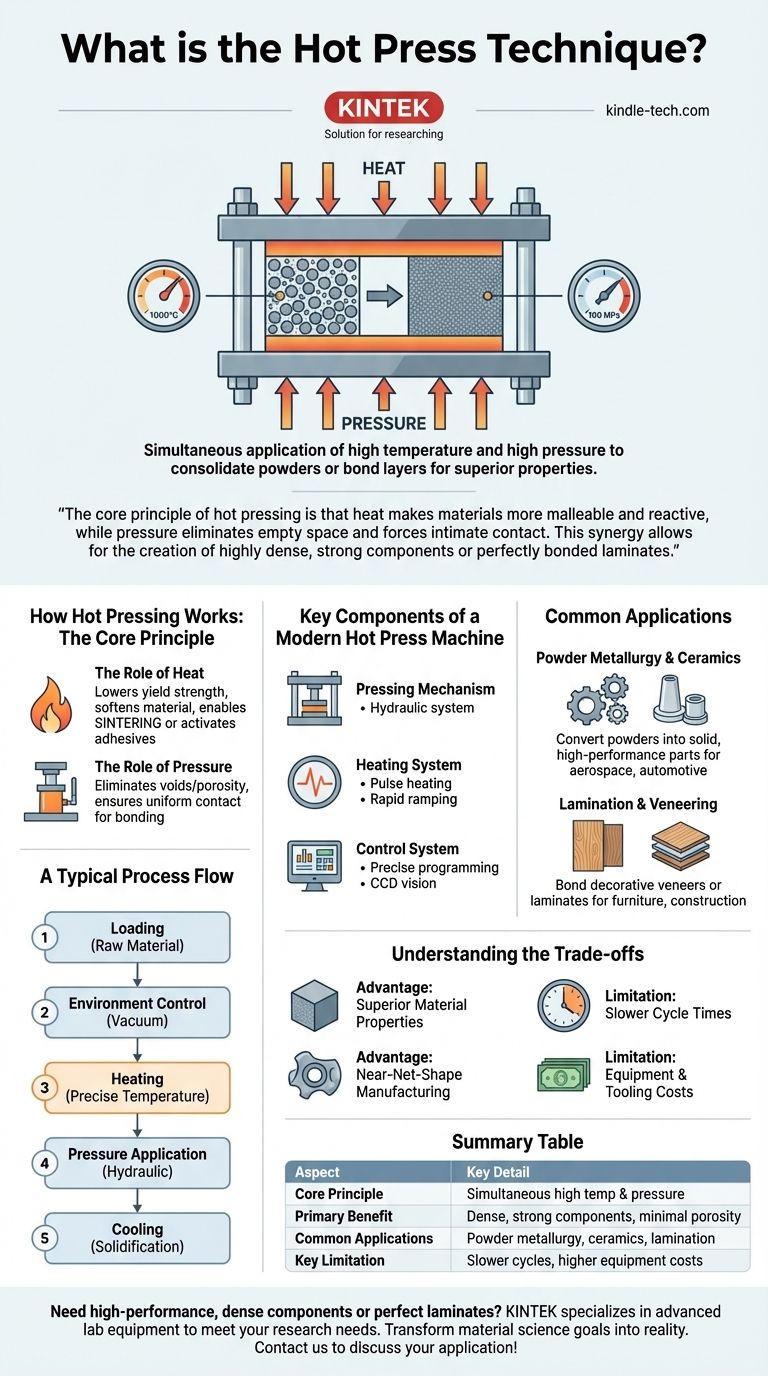

熱間プレスが機能する仕組み:基本原理

熱間プレス技術の有効性は、高度に制御された環境下で適用される、明確でありながら相補的な熱と圧力の役割から生まれます。

熱の役割

熱は最初の重要な要素です。これは材料の降伏強度を大幅に低下させ、実質的に材料を軟化させ、成形や圧縮を容易にします。金属やセラミックの粉末の場合、加熱により粒子が融合し始める温度に達し、これは焼結として知られるプロセスです。積層材の場合、熱が熱硬化性接着剤を活性化させ、永続的な接合の準備をします。

圧力の役割

材料が熱く柔軟な状態にある間に、強力な力が加えられます。この圧力は通常、油圧システムによって生成され、主に2つの機能があります。

第一に、材料の粒子や層を物理的に押し付け、空隙や多孔性を排除します。第二に、焼結と接着接合の両方にとって重要な、表面全体に完全かつ均一な接触を保証します。

典型的なプロセスフロー

特定のパラメータは異なりますが、典型的な熱間プレスサイクルは次の一般的な手順に従います。

- 装填: 原材料(粉末または積層シート)をダイまたはプレスプラットフォーム上に配置します。

- 環境制御: 敏感な材料の場合、酸化を防ぐためにチャンバーを真空にすることがあります。

- 加熱: 誘導コイルや加熱パイプなどのシステムを使用して、材料を正確に所定の温度に加熱します。

- 圧力印加: 温度に達した後、油圧圧力を印加し、特定の時間保持します。

- 冷却: 部品を、多くの場合圧力下で冷却し、新しい形状と構造を固化させます。

最新の熱間プレス機の主要コンポーネント

最新の熱間プレス機は、精度、制御性、再現性のために設計された洗練された装置です。

プレス機構

機械の基礎は、極度の力の下での安定性と位置合わせを保証する、剛性の高い4本柱3プレート構造であることがよくあります。圧力自体はほぼ常に油圧システムによって生成され、非常に高く、バランスの取れた制御可能な圧力印加を可能にします。

加熱システム

正確な温度は高度な技術によって管理されます。パルス加熱により、温度の急激な上昇と多段階制御が可能になり、材料が正確な熱プロファイルに従うことが保証されます。一貫性を保証するために、これはリアルタイムで監視されます。

制御システム

自動制御パネルは操作の頭脳です。これにより、オペレーターは温度、圧力、タイミングを決定する複雑なプログラムを設定、保存、実行できます。高度なシステムには、プレス前の部品の完璧な位置合わせのためのCCDビジョンシステムが含まれる場合もあります。

熱間プレス技術の一般的な用途

この技術は、材料の密度、強度、表面接着が重要な性能指標となる産業で評価されています。

粉末冶金とセラミックス

熱間プレスは、金属粉末やセラミック粉末を固体で高性能な部品に変換するための主要な方法です。このプロセスは多孔性を最小限に抑え、航空宇宙、自動車、産業用途で使用される並外れた強度と耐久性を持つ部品につながります。

積層と化粧張り

家具および建設業界では、熱間プレスは、パーティクルボードやMDFなどのコアボードに装飾的な化粧板や耐久性のある積層板を接着するために使用されます。熱が接着剤を活性化し、圧力が完璧で永続的な接着を保証し、システム家具、木製ドア、間仕切り壁の製造を可能にします。

トレードオフの理解

他のすべての製造プロセスと同様に、熱間プレスには明確な利点と特定の制限があり、他のプロセスよりも特定の用途に適しています。

利点:優れた材料特性

主な利点は最終製品の品質です。多孔性を劇的に低減または排除することにより、熱間プレスは「冷間プレス」や非加圧焼結で作られたものよりも大幅に高密度で強力な部品を製造します。

利点:ニアネットシェイプ製造

粉末材料の場合、この技術は最終寸法に非常に近い複雑な部品を製造でき、その後のコストのかかる機械加工の必要性を減らします。

制限:サイクルタイムが遅い

材料とダイを加熱し、温度を保持し、その後冷却するプロセスは、本質的に時間がかかります。これにより、熱間プレスは冷間プレスなどのプロセスよりも遅くなり、大量生産のスループットが制限されます。

制限:設備とツーリングのコスト

熱間プレス機は複雑であり、多額の設備投資となります。さらに、使用されるダイは極端な温度と圧力のサイクルに耐える必要があり、運用コストを増加させます。

目的のための正しい選択をする

熱間プレスが正しい技術であるかどうかを決定することは、最終製品に要求される特性に完全に依存します。

- 粉末から高密度で高性能な部品を作成することに主な焦点を当てている場合: 熱間プレスは、内部の空隙を排除することで優れた機械的強度を達成するための理想的な選択肢です。

- 耐久性のある積層面を製造することに主な焦点を当てている場合: この技術は、化粧板や積層板に強力で永続的でシームレスな接着を作成するための比類のない能力を提供します。

- 大量生産、低コスト生産に主な焦点を当てている場合: サイクルタイムと設備コストが熱間プレスでは高額になる可能性があるため、代替方法を検討する価値があります。

結局のところ、熱間プレス技術は、構造的完全性が最も重要である、原材料を固化された高価値製品に変えることに優れています。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 基本原理 | 高温と高圧の同時適用 |

| 主な利点 | 多孔性を最小限に抑えた高密度で強力な部品を作成する |

| 一般的な用途 | 粉末冶金、セラミックス、積層、化粧張り |

| 主な制限 | サイクルタイムが遅く、設備コストが高い |

高性能で高密度の部品や完璧な積層材を作成する必要がありますか? 熱間プレス技術は、優れた材料特性を達成するための鍵です。KINTEKは、研究開発ラボの厳しいニーズを満たすための熱間プレスシステムを含む高度なラボ機器を専門としています。私たちの専門知識が、あなたの材料科学の目標を実現するお手伝いをさせてください。今すぐお問い合わせいただき、お客様の特定の用途についてご相談ください!

ビジュアルガイド