鋼の熱処理は、その核心において、金属を加熱および冷却して内部構造を意図的に変化させる、高度に制御されたプロセスです。これは単一の方法ではなく、鋼の物理的および機械的特性を操作するために設計された一連の技術です。目標は、鋼の形状を変えることなく、硬度の向上、靭性の改善、被削性の強化など、特定の特性を実現することです。

鋼の熱処理の主な目的は、その微細構造、つまり結晶の内部配置を変化させることです。温度と冷却速度を制御することで、最終的な鋼が硬くて脆いのか、軟らかくて延性があるのか、あるいはその両方を正確に組み合わせたものになるのかを決定できます。

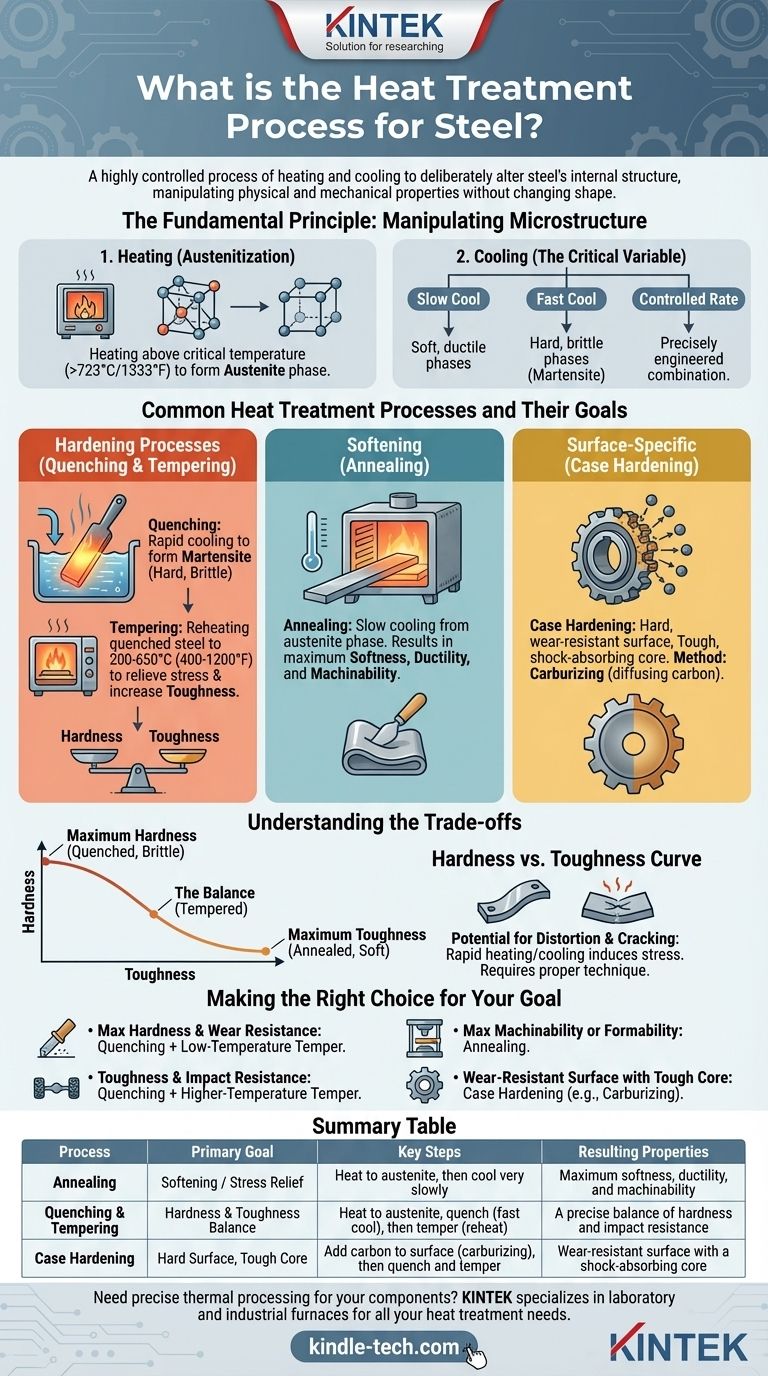

基本原理:微細構造の操作

熱処理を理解するには、まず鋼が静的な材料ではないことを理解する必要があります。その特性は、熱によって変化し得る内部結晶構造によって決定されます。

加熱の役割(オーステナイト化)

鋼を臨界温度(通常723°Cまたは1333°F以上)以上に加熱すると、その結晶構造はオーステナイトと呼ばれる相に変態します。

この状態では、鉄格子は炭素原子をはるかに効果的に溶解できます。このオーステナイト相は、ほとんどの硬化および軟化処理に必要な出発点となります。

冷却の重要な役割

鋼の最終的な特性は、オーステナイト相から冷却される際に何が起こるかによって決まります。冷却速度が最も重要な変数です。

非常にゆっくり冷却すると、構造は軟らかく延性のある相に変態します。非常に速く冷却すると、炭素原子が新しい、非常にひずんだ構造に閉じ込められ、極端な硬度が生じます。

一般的な熱処理プロセスとその目標

異なる工学的なニーズには異なる特性が必要です。以下のプロセスは、それらを実現するために使用される主要なツールです。

硬化プロセス:焼入れと焼戻し

焼入れは、鋼を非常に急速に冷却するプロセスであり、通常は水、油、または塩水に浸漬することによって行われます。この急速冷却により、微細構造は非常に硬く脆い状態であるマルテンサイトに固定されます。

非常に硬いものの、焼入れ直後の鋼は実用には脆すぎる場合が多いです。そのため、焼戻しは不可欠な後続ステップとなります。

焼戻しは、焼入れされた鋼をより低い温度(例:200〜650°Cまたは400〜1200°F)に再加熱し、その温度で保持するプロセスです。このプロセスは内部応力を緩和し、極端な硬度の一部を犠牲にして、靭性、つまり破壊することなく衝撃を吸収する能力を大幅に向上させます。

軟化と応力除去:焼なまし

焼なましは、本質的に硬化の反対です。鋼はオーステナイト相に加熱され、その後非常にゆっくりと冷却されます。多くの場合、炉内で冷却されます。

このゆっくりとした冷却により、微細構造は最も軟らかく、最も延性のある状態に形成されます。焼なましされた鋼は、機械加工、成形、またはプレス加工が容易であるため、最終的な硬化ステップの前に発生する製造プロセスに最適です。

表面に特化したプロセス:浸炭硬化

歯車やベアリングのような多くの部品では、非常に硬く耐摩耗性のある表面が必要ですが、衝撃に耐えられるより軟らかく靭性のあるコアも必要です。浸炭硬化はこれを実現します。

最も一般的な方法は浸炭であり、高温で低炭素鋼部品の表面に炭素を拡散させます。

浸炭後、部品は焼入れおよび焼戻しされます。高炭素の「ケース」のみが非常に硬くなり、低炭素のコアは靭性と延性を保ちます。

トレードオフの理解

熱処理は万能薬ではありません。それは相反する特性のバランスを取るプロセスです。鋼を硬くすると、ほとんどの場合、より脆くなります。

硬度と靭性の曲線

これは冶金学において最も重要なトレードオフです。

- 最大硬度:焼入れによって達成されますが、高い脆性をもたらします。鋭い刃先を保つ必要があるが、大きな衝撃を受けない工具に最適です。

- 最大靭性:焼なましまたは高温焼戻しによって達成されますが、軟らかい材料になります。破壊することなく変形する必要がある部品に最適です。

- バランス:ほとんどの工学用途ではバランスが必要です。焼戻しにより、特定の用途に必要な硬度と靭性の組み合わせを正確に調整できます。

歪みと亀裂の可能性

急速な加熱および冷却サイクル、特に焼入れは、鋼に大きな内部応力を誘発します。

適切に行われないと、この応力により部品が反ったり、歪んだり、さらには亀裂が入ったりする可能性があります。これらの故障を避けるためには、適切な技術、材料選択、および部品の形状がすべて重要です。

目標に応じた適切な選択

正しい熱処理プロセスは、常に部品の最終的な用途によって決定されます。

- 最大の硬度と耐摩耗性が主な焦点である場合:焼入れ後に低温焼戻しを指定します(例:切削工具やベアリングの場合)。

- 靭性と耐衝撃性が主な焦点である場合:焼入れ後に高温焼戻しを指定します(例:車両の車軸、構造用ボルト、スプリングの場合)。

- 最大の被削性または成形性が主な焦点である場合:成形作業の前に予備ステップとして焼なましを指定します。

- 耐摩耗性のある表面と靭性のあるコアが主な焦点である場合:浸炭のような浸炭硬化プロセスを指定します(例:歯車やカムシャフトの場合)。

これらの主要なプロセスを理解することで、標準的な鋼片をそのタスクのために正確に設計された部品に変えることができます。

要約表:

| プロセス | 主な目標 | 主要なステップ | 結果として得られる特性 |

|---|---|---|---|

| 焼なまし | 軟化 / 応力除去 | オーステナイトに加熱後、非常にゆっくり冷却 | 最大の軟らかさ、延性、被削性 |

| 焼入れ & 焼戻し | 硬度と靭性のバランス | オーステナイトに加熱、焼入れ(急速冷却)、その後焼戻し(再加熱) | 硬度と耐衝撃性の正確なバランス |

| 浸炭硬化 | 硬い表面、靭性のあるコア | 表面に炭素を添加(浸炭)、その後焼入れと焼戻し | 耐摩耗性のある表面と衝撃吸収性のあるコア |

部品の精密な熱処理が必要ですか?

理論を理解することは第一歩です。一貫した高品質の結果を達成するには、適切な装置が必要です。KINTEKは、精密な焼戻し炉から高温硬化炉まで、あらゆる熱処理ニーズに対応する実験用および工業用炉を専門としています。

当社は、メーカーやR&Dラボが正確な材料特性を達成するために信頼する、信頼性の高い熱処理ソリューションを提供します。当社の装置がお客様のプロセスをどのように強化できるか、ぜひご相談ください。

お客様の用途に合わせたコンサルティングについては、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド