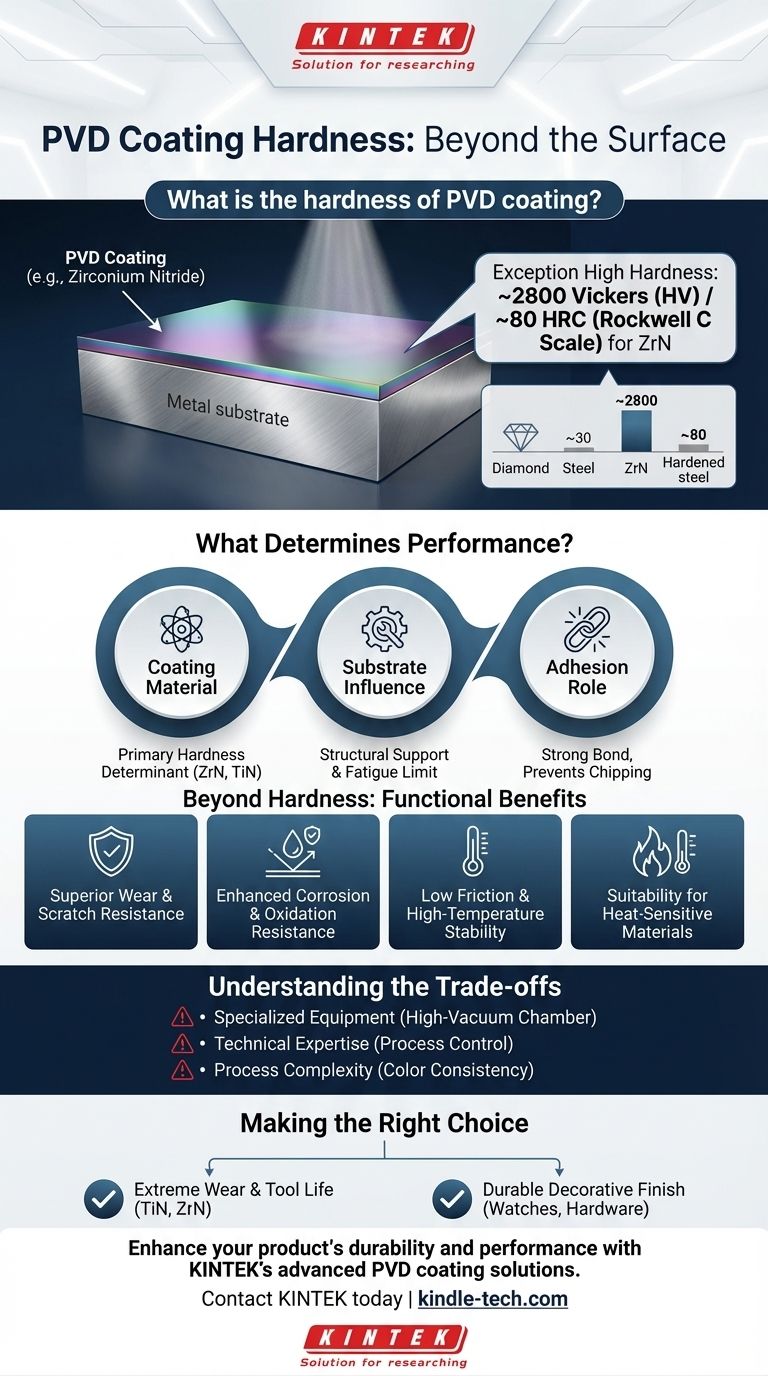

PVDコーティングの硬度は、成膜される材料に完全に依存しますが、非常に高いです。例えば、「ライフタイムブラス」仕上げによく使用される窒化ジルコニウム(ZrN)PVDコーティングの硬度は、約2800ビッカース(HV)であり、これはロックウェルCスケール(HRC)で約80に相当します。

物理気相成長(PVD)は単一の材料ではなく、非常に硬い薄いセラミックコーティングを基材に適用する洗練されたプロセスです。その硬度は主要な特徴ですが、真の価値は、この硬度が耐摩耗性、密着性、低摩擦などの他の特性とどのように組み合わさって、下地の材料の性能を劇的に向上させるかにあります。

PVDコーティングの性能を決定するものとは?

PVDコーティングされた部品の最終的な特性は、コーティング材料、それが適用される基材、およびプロセスパラメータの相互作用の結果です。

コーティング材料そのもの

コーティングに使用される特定のセラミック化合物が、その硬度およびその他の特性の主な決定要因です。窒化ジルコニウム(ZrN)や窒化チタン(TiN)などの材料は一般的な選択肢であり、それぞれが硬度、色、耐熱性の独自のプロファイルを提供します。

基材の影響

PVDコーティングは非常に薄く、通常0.5〜5ミクロンの範囲です。これは、構造的なサポートを下の材料(基材)に依存することを意味します。

柔らかい基材上の硬いコーティングは、衝撃でひび割れる可能性があります。したがって、疲労限度や耐久性を含む最終製品の特性は、コーティングと母材の両方の組み合わせとなります。

密着性の役割

PVDプロセスの重要な利点は、コーティングと基材の間に非常に強力な結合を形成することです。高度な技術により強力なコーティング密着性が生まれ、使用中に硬い層が欠けたり剥がれたりしないことが保証され、これは性能にとって極めて重要です。

硬度を超えて:PVDの機能的利点

硬度は最も引用される指標ですが、PVDの実用的な利点は他のいくつかの性能領域に及びます。

優れた耐摩耗性と耐傷性

高い硬度は、研磨、引っかき傷、一般的な摩耗に対する優れた耐性に直接つながります。これが、PVDが切削工具、産業部品、および日常的な接触に耐える必要がある高級装飾仕上げの選択肢である理由です。

耐食性および耐酸化性の向上

PVDプロセスは、環境要因に対する強力なバリアとして機能する、緻密で非多孔質なセラミック層を生成します。このコーティングは耐食性、変色、酸化に対して非常に耐性があり、基材を保護します。

低摩擦と高温安定性

PVDコーティングは、部品表面の摩擦係数を大幅に低減します。この特性は、高温に耐える能力と相まって、熱と摩擦の低減が極めて重要となる切削工具などの高性能用途に理想的です。

熱に敏感な材料への適合性

PVDプロセスは比較的低温(約500°C)で発生します。これにより、より高温のコーティングプロセスで損傷したり変形したりする可能性のある材料をコーティングすることが可能になり、その応用範囲が広がります。

トレードオフの理解

PVDプロセスには大きな利点がありますが、課題がないわけではなく、すべての問題に対する解決策ではありません。

特殊な機器の必要性

PVDコーティングを適用するには、コーティング材料を蒸発させて堆積させるための高真空チャンバーと洗練された機器が必要です。これらの機械は多額の設備投資となります。

技術的専門知識の必要性

一貫した高品質のPVD仕上げを実現するには、高度なプロセス制御と専門知識が必要です。適切な密着性と均一な色を確保するために、チャンバーの清浄度、温度、圧力、バイアス電圧などの要因を正確に管理する必要があります。

装飾仕上げのプロセスの複雑さ

PVDは幅広い色を生成できますが、特定の均一な色を実現するのは複雑になることがあります。不適切なプロセス制御は、ジェットブラックやブルーなどのユニークな仕上げを作成する際に、ばらつきや材料の無駄につながる可能性があります。

用途に合わせた適切な選択

PVDコーティングの選択は、主な性能目標に基づいている必要があります。

- 主な焦点が極端な耐摩耗性と工具寿命である場合: TiNやZrNなどのPVDコーティングは、硬度を高め、摩擦を減らし、切削工具や産業部品の寿命を延ばすための業界標準の選択肢です。

- 主な焦点が耐久性のある装飾仕上げである場合: PVDは、時計、建築用金具、ジュエリーなどのアイテムに対して、従来のめっきよりもはるかに弾力性があり長持ちする仕上げを提供します。

- 主な焦点が熱に敏感な部品の保護である場合: PVDの低温プロセスは、化学気相成長(CVD)などの高温の代替手段よりも優れた選択肢となります。

結局のところ、PVDは、部品に優れた表面特性を付与し、その耐久性と性能を劇的に向上させるために使用される戦略的なエンジニアリングの選択です。

要約表:

| コーティング材料 | 硬度(ビッカース HV) | 相当するロックウェルC(HRC) | 一般的な用途 |

|---|---|---|---|

| 窒化ジルコニウム(ZrN) | 約2800 HV | 約80 HRC | 装飾仕上げ、切削工具 |

| 窒化チタン(TiN) | 約2300-2400 HV | 約80-81 HRC | 産業用工具、耐摩耗部品 |

KINTEKの高度なPVDコーティングソリューションで、製品の耐久性と性能を向上させましょう。

ラボ機器と消耗品の専門家として、KINTEKは優れた硬度、耐摩耗性、耐食性を提供する高性能PVDコーティングを提供します。これは、切削工具、産業部品、装飾仕上げの寿命を延ばすのに理想的です。

当社の専門知識を活用して、お客様固有の用途のニーズを満たす適切なコーティング材料とプロセスパラメータを選択してください。

KINTEKに今すぐお問い合わせいただき、当社のPVDコーティングがお客様の製品にどのように価値を加えるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート