本質的に、化学気相成長(CVD)は、揮発性の化学前駆体が制御された環境下で反応し、基板上に高純度の固体膜を生成する成長メカニズムです。このプロセスには、これらの前駆体ガスを基板表面に輸送し、そこで通常は加熱によって活性化される化学反応により、ガスが分解して目的の材料が層状に堆積することが含まれます。

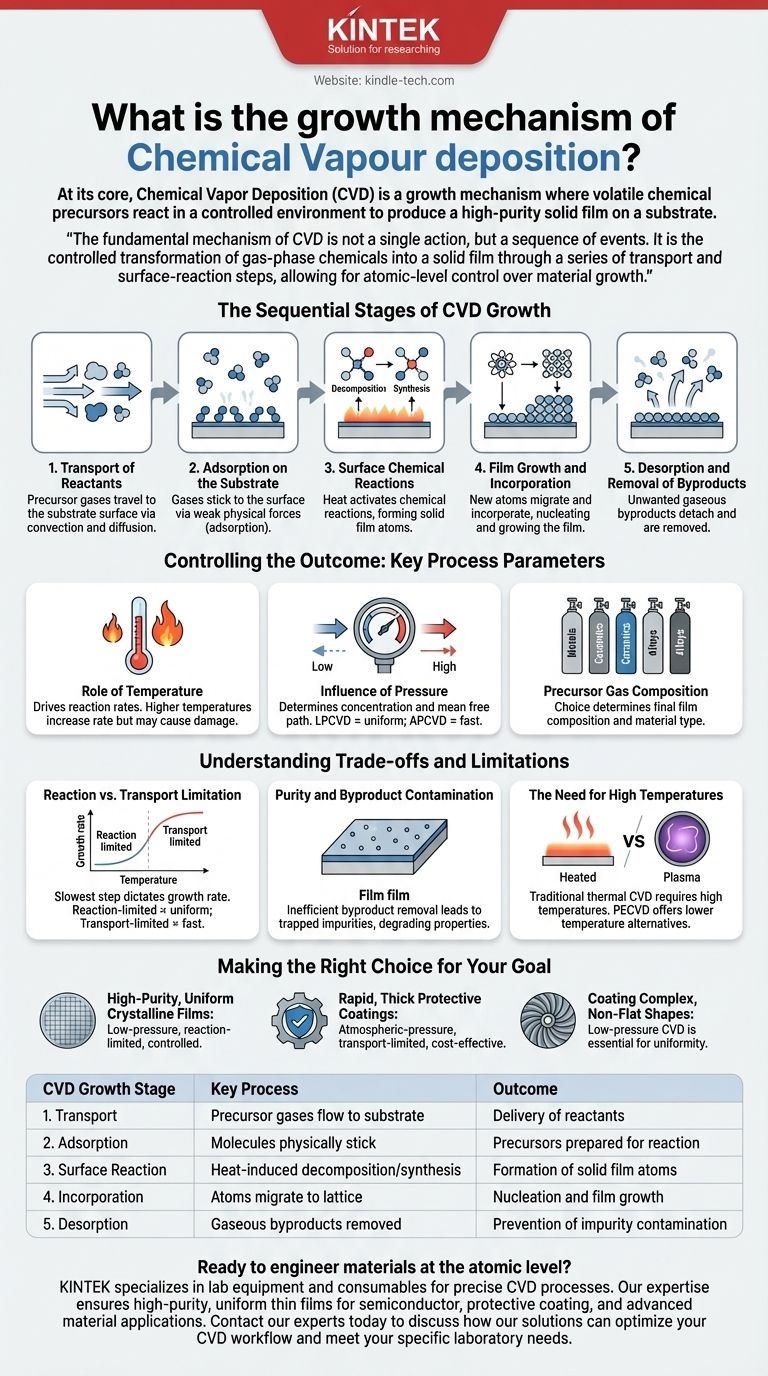

CVDの基本的なメカニズムは単一の動作ではなく、一連のイベントです。これは、一連の輸送および表面反応ステップを通じて、気相の化学物質を固体膜へと制御された変換を行うものであり、材料成長に対する原子レベルの制御を可能にします。

CVD成長の連続的な段階

CVD成長を理解するには、それを一連の明確な物理的および化学的ステップに分解する必要があります。最終的な膜の品質と特性は、これらの段階のどれが律速段階であるかによって決まります。

段階1:反応物質の輸送

前駆体ガスが反応チャンバーに導入されます。次に、それらはガス入口から加工物、すなわち基板の表面まで移動する必要があります。

この移動は、対流(ガスの塊としての流れ)と拡散(濃度勾配によって駆動される分子のランダムな動き)の組み合わせによって起こります。

段階2:基板への吸着

ガス分子が基板に到達すると、表面に付着する必要があります。このプロセスは吸着と呼ばれます。

分子はまだ化学的に結合していませんが、弱い物理的な力によって表面に保持され、次の段階の準備が整います。

段階3:表面化学反応

これがCVDプロセスの核心です。通常は基板の加熱によって供給されるエネルギーにより、吸着した前駆体分子が化学反応を起こします。

これらの反応は、分解(単一分子の分解)または合成(複数の分子が反応して結合)であり、目的の固体膜の原子を形成します。

段階4:膜の成長と取り込み

新しく形成された固体原子または分子は、表面上の定位置を見つける必要があります。それらは、結晶格子のエッジなど、エネルギー的に有利な場所を見つけるまで表面を移動する場合があります。

この取り込みが薄膜の核生成とそれに続く成長につながります。このステップを制御できる能力により、高度な応用で言及されるグラフェンやダイヤモンド膜のような、高度に秩序化された結晶性材料の作成が可能になります。

段階5:副生成物の脱着と除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生成します。

これらの副生成物分子は表面から離脱し(脱着)、ガスの流れによって運び去られる必要があります。効率的な除去は、それらが不純物として膜に取り込まれるのを防ぐために不可欠です。

結果の制御:主要なプロセスパラメータ

最終的な膜の特性—その純度、厚さ、結晶構造、均一性—は、成長メカニズムに直接影響を与える成膜パラメータを微調整することによって決定されます。

温度の役割

温度は表面化学反応の主要な駆動力です。温度が高いほど反応速度は増加しますが、過度の熱は基板を損傷したり、前駆体が表面に到達する前に望ましくない気相反応を引き起こしたりする可能性があります。

圧力の影響

チャンバー内の圧力は、前駆体ガスの濃度と、分子が他の分子と衝突するまでに移動する平均距離である平均自由行程を決定します。

低圧CVD(LPCVD)は平均自由行程を長くし、成長が表面反応速度によって制限されるため、複雑な形状に対しても非常に均一なコーティングをもたらします。常圧CVD(APCVD)ははるかに速い堆積を可能にしますが、均一性が低下する可能性があります。

前駆体ガスの組成

ガスの選択とその流量は、最終膜の化学組成を直接決定します。異なる前駆体を導入することにより、金属、セラミックス、複合合金など、幅広い材料を作成できます。

トレードオフと制限の理解

強力ではありますが、CVDプロセスには、すべての実施者が管理しなければならない重要なトレードオフが伴います。

反応律速と輸送律速

全体の成長速度は、シーケンスの中で最も遅いステップによって決定されます。成長が反応律速の場合、表面上の化学反応速度はどこでも同じであるため、膜は非常に均一になります。輸送律速の場合、反応物質が最も豊富な場所で膜が最も速く成長し、不均一性につながる可能性があります。

純度と副生成物汚染

副生成物が効率的に除去されない場合、成長中の膜に取り込まれる可能性があります。これは、材料の電子特性や光学的特性を低下させる不純物の主な発生源です。

高温の必要性

従来の熱CVDは高温を必要とし、その使用を熱に耐えられる基板に限定します。この制限により、プラズマ強化CVD(PECVD)などの代替方法の開発が促進されました。PECVDはプラズマを使用して反応エネルギーを提供し、はるかに低い温度での堆積を可能にします。

目標に応じた適切な選択を行う

成長メカニズムを理解することで、特定の成果に合わせてCVDプロセスを調整できます。

- 高純度で均一な結晶膜(例:半導体用)が主な焦点の場合: 温度とガス流量が細心の注意を払って制御される、低圧で反応律速のプロセスを使用する必要があります。

- 急速で厚い保護コーティングが主な焦点の場合: 常圧で輸送律速のプロセスの方が、均一性をある程度犠牲にしたとしても、費用対効果が高い場合があります。

- 複雑で非平坦な形状のコーティングが主な焦点の場合: 前駆体ガスがすべての表面に均一に到達して反応するようにするため、低圧CVDプロセスが不可欠です。

これらの基本的な段階を習得することで、単にプロセスを使用するだけでなく、原子スケールで材料を真に設計できるようになります。

要約表:

| CVD成長段階 | 主要プロセス | 結果 |

|---|---|---|

| 1. 輸送 | 前駆体ガスが基板へ流れる | 反応物質の表面への供給 |

| 2. 吸着 | 分子が表面に物理的に付着する | 反応のための前駆体の準備 |

| 3. 表面反応 | 熱誘発性の分解/合成 | 固体膜原子の形成 |

| 4. 取り込み | 原子が結晶格子サイトへ移動する | 核生成と膜の成長 |

| 5. 脱着 | 気体副生成物が表面から除去される | 不純物汚染の防止 |

原子レベルでの材料設計を始めますか? KINTEKは、正確なCVDプロセス用のラボ機器と消耗品を専門としています。当社の専門知識により、半導体、保護コーティング、先端材料の応用において、高純度で均一な薄膜を実現できます。

当社のソリューションがCVDワークフローを最適化し、お客様の特定のラボのニーズを満たす方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置