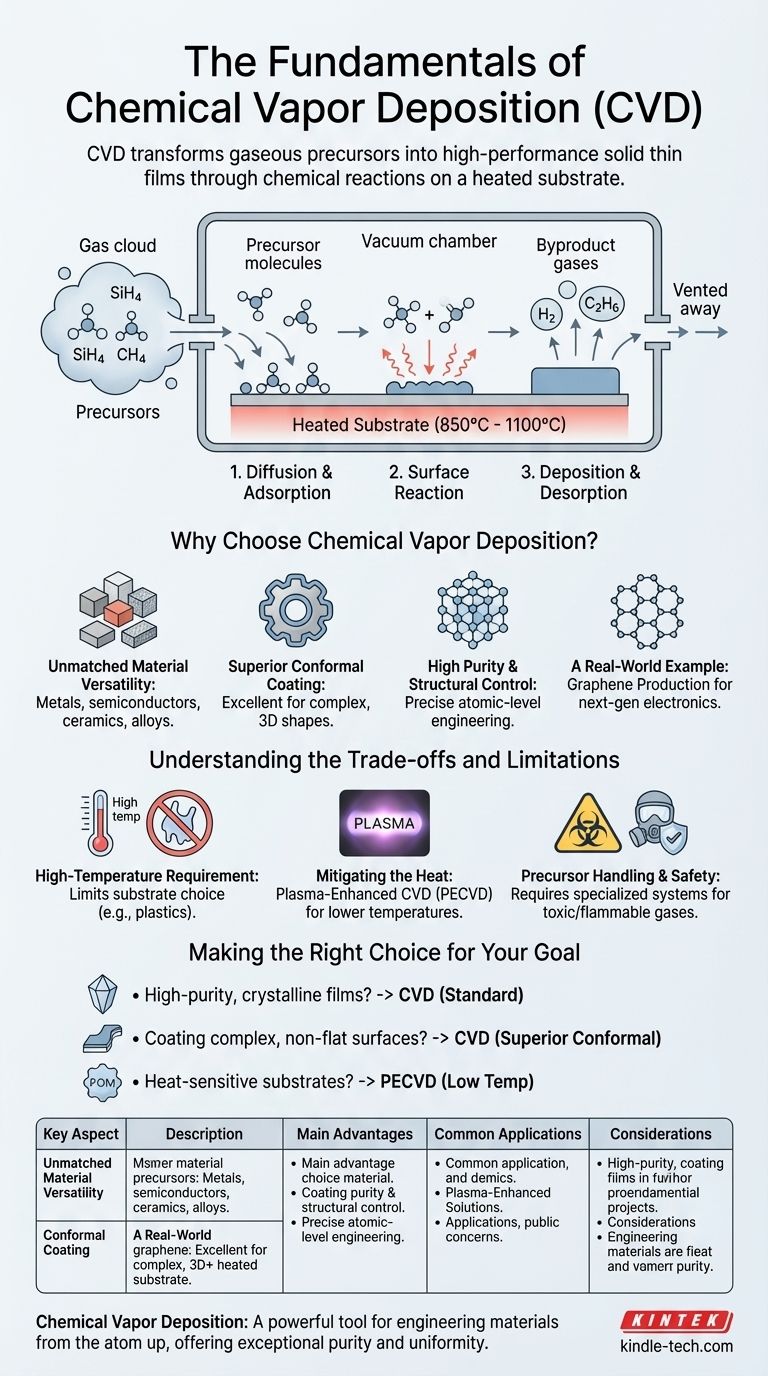

化学気相成長(CVD)の核心は、気体を高性能な固体膜に変換するプロセスです。これは、前駆体として知られる反応性ガス分子をチャンバーに導入し、そこでそれらが加熱された表面(基板)上で分解または反応することによって機能します。この化学反応の結果、基板上に固体材料の薄い層が形成され、気体の副生成物は排出されます。

高品質で均一な薄膜の製造は、現代技術における根本的な課題です。化学気相成長は、原子レベルでの材料の成長を精密に制御する手段を提供することで、優れた純度と特定の構造特性を持つ膜の作成を可能にし、この課題に対する解決策を提供します。

CVDの仕組み:気体から固体膜へ

CVDプロセスは、制御された環境内で発生する、注意深く順序立てられた一連の物理的および化学的イベントです。これらのステップを理解することが、最終的な膜の特性を制御する鍵となります。

気体前駆体

膜の構成要素は、固体ターゲットとして始まるわけではありません。代わりに、それらは揮発性の前駆体ガスとして導入されます。これらの前駆体には、最終的な固体層を形成するために意図された特定の原子(例:シリコン、炭素、チタン)が含まれています。

反応チャンバー

プロセス全体は、主要なパラメータを正確に管理できる真空チャンバー内で行われます。基板温度とチャンバー圧力は、化学反応の速度と性質に直接影響を与えるため、最も重要な変数です。

重要な三段階プロセス

バリエーションはありますが、基本的なCVDプロセスは基板表面上で次の3つの主要な段階を経て展開されます。

- 拡散と吸着:前駆体ガス分子が基板に輸送され、その後、吸着と呼ばれるプロセスでその表面に付着します。

- 表面反応:基板の高温によって活性化された吸着分子は、化学的変化を受けます。これは、分解(分離)であるか、または目的の固体材料を形成するために他のガスと反応することです。

- 堆積と脱着:反応によって生成された不揮発性の固体生成物が基板上に堆積し、膜を層状に構築します。同時に、揮発性の副生成物は表面から離脱(脱着)し、チャンバーから除去されます。

なぜ化学気相成長を選ぶのか?

CVDは、他の方法では達成が難しい汎用性と品質の組み合わせを提供するため、多くの用途で主要な技術となっています。

比類のない材料の汎用性

CVDは単一の材料タイプに限定されません。このプロセスは、金属、半導体、セラミックス、多成分合金を含む幅広い膜を堆積するように適応させることができます。

優れたコンフォーマルコーティング

CVDの最も重要な利点の1つは、その優れた「包み込み」能力です。前駆体がガスであるため、複雑な三次元形状にも流れ込み、非常に均一な膜厚でコーティングすることができ、これは直進光法では困難なことです。

高純度と構造制御

このプロセスは、高純度かつ高密度の膜をもたらします。温度、圧力、ガス流量などのパラメータを慎重に調整することにより、オペレーターは膜の化学組成、結晶構造、粒径を正確に制御できます。

実例:グラフェンの製造

CVDは、大面積で高品質なグラフェンを製造するための主要な方法です。欠陥の少ないシートを製造できる能力は、次世代のエレクトロニクス、センサー、高性能複合材料にとって不可欠です。

トレードオフと制限の理解

いかなる技術も完璧ではありません。信頼できるアドバイザーであるためには、CVDに関連する課題を認識し、情報に基づいた意思決定を行う必要があります。

高温要件

従来のCVDプロセスは非常に高い温度(多くの場合850°Cから1100°Cの間)で動作します。この熱は化学反応を促進するために必要ですが、プラスチックや特定の低融点金属など、多くの基板材料を使用できないことを意味します。

熱の緩和

この制限を克服するために、特殊なバリアントが開発されています。プラズマ強化CVD(PECVD)はプラズマを使用してガス前駆体を活性化し、はるかに低い温度での堆積を可能にし、適合する基板の範囲を広げます。

前駆体の取り扱いと安全性

CVDで使用される前駆体ガスは、毒性、引火性、または腐食性を持つ可能性があります。これには、運用の複雑さとコストを増大させる可能性のある特殊な取り扱い手順、安全監視、排気管理システムが必要となります。

目標に合わせた適切な選択

適切な堆積技術の選択は、最終製品の要件に完全に依存します。

- 主な焦点が高純度で結晶性の膜(例:半導体用)の製造である場合:CVDは、膜構造と低欠陥率に対する優れた制御性から、業界標準の選択肢です。

- 主な焦点が複雑で非平面的な表面の均一なコーティングである場合:CVDの優れたコンフォーマル被覆性は、多くの直進光法よりも優れています。

- 主な焦点が熱に敏感な基板(例:ポリマー)を扱う場合:標準的な高温CVDは不適切であり、プラズマ強化CVD(PECVD)のような低温バリアントを調査する必要があります。

これらの基本原理を理解することで、CVDが原子レベルから材料を設計するための理想的なツールであるかどうかを効果的に判断できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 反応性ガスを加熱された基板上の固体膜に変換する。 |

| 主要なステップ | 1. 拡散と吸着 2. 表面反応 3. 堆積と脱着 |

| 主な利点 | 高純度、コンフォーマルコーティング、材料の汎用性、構造制御 |

| 一般的な用途 | 半導体デバイス、保護コーティング、グラフェン製造 |

| 考慮事項 | 高温要件、前駆体の安全性、装置の複雑さ |

原子レベルから材料を設計する準備はできていますか?

化学気相成長は、優れた純度と均一性を持つ高性能薄膜を作成するための強力なツールです。次世代の半導体、複雑なコンポーネント用の保護コーティング、またはグラフェンのような先進材料を開発する場合でも、適切なCVD装置が成功の鍵となります。

KINTEKでは、お客様のあらゆる実験室のニーズに対応する先進的なラボ機器と消耗品の提供を専門としています。CVD技術に関する当社の専門知識は、以下を支援できます。

- 膜の組成と構造に対する正確な制御の達成

- R&Dプロセスから生産へのスケールアップ

- 特定のアプリケーションに適したシステム構成の選択

CVDがお客様の材料開発をどのように変革できるかについて話し合いましょう。今すぐ専門家にご連絡いただき、個別相談を受けてください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- CNTの化学気相成長(CVD)法とは何ですか?制御可能でスケーラブルなナノチューブ合成へのガイド

- 化学気相成長法(CVD)の用途は何ですか?高性能な薄膜とコーティングを作成する

- DCスパッタリングの用途とは?コスト効率の高い金属コーティングのためのガイド

- スパッタリングの種類:DC、RF、マグネトロン、イオンビーム方式のガイド

- カーボンナノチューブの堆積方法にはどのような3つの方法がありますか?アーク放電、レーザーアブレーション、CVD

- CVDとHPHTラボグロウンダイヤモンドの違いとは?適切な方法を選ぶためのガイド

- スパッタリングにおけるアノードとは?薄膜成膜のための安定したプラズマの鍵

- 堆積は何度で起こるのか?プロセスにおける主要因を解き明かす