その核となる機能として、スパッタコーターは、多くの場合金属である材料の非常に薄く均一な層を試料の表面に成膜することです。これは、高エネルギーイオンがターゲット材料(ターゲット)を衝突させ、原子を叩き出して、それが試料(基板)に移動してコーティングするという物理プロセスを通じて達成されます。この技術は、走査型電子顕微鏡(SEM)での分析のために非導電性試料を準備したり、マイクロエレクトロニクスや光学分野で薄膜を製造したりするために不可欠です。

スパッタコーティングは、活性化されたプラズマを使用して、ソース材料から原子を物理的に放出させる真空成膜技術です。この「原子サンドブラスト」プロセスにより、厚さと組成を正確に制御できる、非常に均一な超薄膜を作成できます。

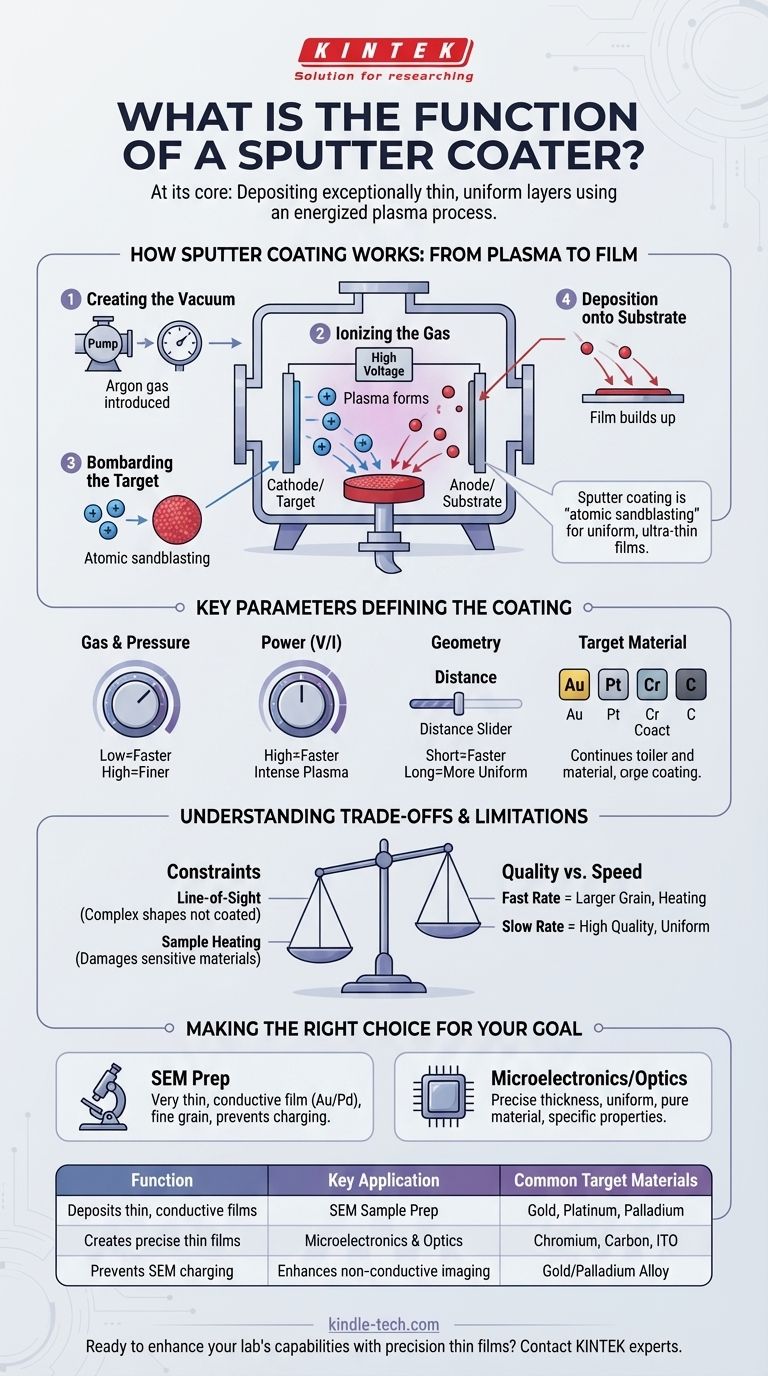

スパッタコーティングの仕組み:プラズマから膜へ

このプロセスは真空チャンバー内で行われ、原子を一つずつコーティングを形成するために、一連の制御された物理現象に依存しています。

プラズマ環境の生成

まず、試料チャンバーは低圧まで排気され、真空状態になります。次に、不活性ガス、最も一般的にはアルゴンがチャンバー内に導入されます。この制御された低圧ガス環境は、次のステップに不可欠です。

ガスのイオン化

2つの電極間に高電圧が印加されます。1つは陰極(金や白金など、成膜したいターゲット材料)、もう1つは陽極(試料または基板が置かれる場所)です。この強い電場がアルゴンガスを活性化し、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンと自由電子の混合物であるプラズマを生成します。

ターゲットへの衝突

正に帯電したアルゴンイオンは、電場によって強制的に加速され、負に帯電したターゲット材料に衝突します。この高エネルギーイオン衝突は、微細なサンドブラスターのように機能し、ターゲット表面から個々の原子または小さな原子クラスターを叩き出します。この放出プロセス自体が「スパッタリング」です。

基板への成膜

放出されたターゲット原子は、低圧チャンバー内を直線的に移動し、表面に衝突します。試料に着地すると、それらは凝縮し、徐々に積み重なって薄く連続した膜を形成します。その結果、試料の表面形状に適合する、非常に均一なコーティングが得られます。

コーティングを決定する主要なパラメーター

スパッタ成膜された膜の品質、厚さ、成膜速度は偶然に決まるものではありません。それらはいくつかの主要なプロセスパラメーターによって直接制御されます。

ガスと圧力の役割

チャンバー内の不活性ガスの圧力は非常に重要です。圧力が高いと衝突が多くなり、スパッタされた原子の経路が遅く、直接的でなくなるため、より微細な粒子で密度の低い膜になる可能性があります。圧力が低いと原子はより直接的に移動でき、多くの場合、成膜速度が向上します。

電力(電圧と電流)の影響

ターゲットに印加される電力量は、成膜速度に直接影響します。高電力(高電圧または高電流)はより強いプラズマを生成し、より積極的なイオン衝突と高速なコーティングプロセスにつながります。

形状の重要性

ターゲットと試料の間の距離は重要な役割を果たします。距離が短いと一般的に成膜速度は速くなりますが、より大きな試料全体でのコーティングの均一性が損なわれる可能性があります。

ターゲット材料の選択

ターゲット材料自体が最終的な膜の特性を決定します。金、白金、クロム、炭素が一般的な選択肢であり、それぞれ電気伝導性、結晶粒径、耐酸化性などの特定の特性のために選択されます。

トレードオフと限界の理解

強力である一方で、スパッタコーティングには制約がないわけではありません。これらのトレードオフを理解することは、信頼性のある意味のある結果を達成するために不可欠です。

直進性のプロセスであること

スパッタされた原子は比較的直線的に移動します。これはプロセスが「直進性」であることを意味し、深い溝、アンダーカット、または複雑な物体の裏側を効果的にコーティングすることはできません。ターゲットに直接面していない領域は、ほとんどまたは全くコーティングされません。

試料加熱の可能性

スパッタされた原子やプラズマからの他の高エネルギー粒子の衝突は、試料にエネルギーを伝え、加熱を引き起こします。これは、生物学的試料やポリマーなどの熱に弱い材料にとって重大な問題となり、その構造を損傷または変化させる可能性があります。

成膜速度 vs. 品質

電力を上げて非常に速い成膜速度を追求することは有害となる可能性があります。膜の結晶粒径が大きくなり、SEM画像で試料の微細な詳細が不明瞭になる可能性があります。また、試料の加熱も増加します。より遅く、より制御された成膜は、多くの場合、より高品質で均一な膜をもたらします。

目標に応じた適切な選択

あなたのアプリケーションが、スパッタコーティングプロセスにどのようにアプローチすべきかを決定します。

- SEM試料作製が主な焦点の場合: 目標は、試料の表面特徴を隠さずに電子帯電を防ぐ、非常に薄い導電性コーティング(例:5-10 nmの金/パラジウム)です。速度よりも微細な粒子の膜を優先してください。

- マイクロエレクトロニクスまたは光学膜が主な焦点の場合: 目標は、膜厚、均一性、材料純度を正確に制御することです。これには、特定の電気的または光学的特性を持つ膜を作成するために、電力、圧力、時間など、すべてのパラメーターの慎重な校正が必要です。

プロセスの基本原理を理解することで、結果を正確に制御し、分析または製造のニーズに完全に適合する薄膜を生成する能力を得ることができます。

要約表:

| 機能 | 主な用途 | 一般的なターゲット材料 |

|---|---|---|

| 薄く均一な導電膜を成膜 | SEM試料作製 | 金、白金、パラジウム |

| 精密な薄膜を生成 | マイクロエレクトロニクス&光学製造 | クロム、炭素、ITO |

| SEMにおける試料の帯電防止 | 非導電性試料の画像化を向上 | 金/パラジウム合金 |

精密な薄膜で研究室の能力を向上させる準備はできていますか? KINTEKは、研究および産業研究所の厳しいニーズを満たすように設計された高品質のスパッタコーターおよび実験装置を専門としています。SEM分析用の試料を準備する場合でも、高度なマイクロエレクトロニクス部品を製造する場合でも、当社のソリューションは必要な均一性、制御、信頼性を提供します。今すぐ専門家にお問い合わせください。お客様のアプリケーションに最適なスパッタコーターを見つけるお手伝いをいたします!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 卓上型実験室用真空凍結乾燥機