本質的に、浮遊触媒化学気相成長法(FC-CVD)は、カーボンナノチューブなどのナノマテリアルを合成する方法であり、触媒が表面に固定されていません。 代わりに、触媒前駆体が、炭素源とともにガスまたはエアロゾルとして高温反応器に直接導入され、触媒粒子が「飛行中」に形成され、気相中で目的の材料を成長させます。

浮遊触媒法の核心的な違いは、そのワンステップかつ連続的な性質にあります。材料を事前にコーティングされた基板上に成長させる従来の方法とは異なり、FC-CVDは反応チャンバー内で触媒を形成し、ナノマテリアルを同時に成長させるため、大規模生産に非常に適しています。

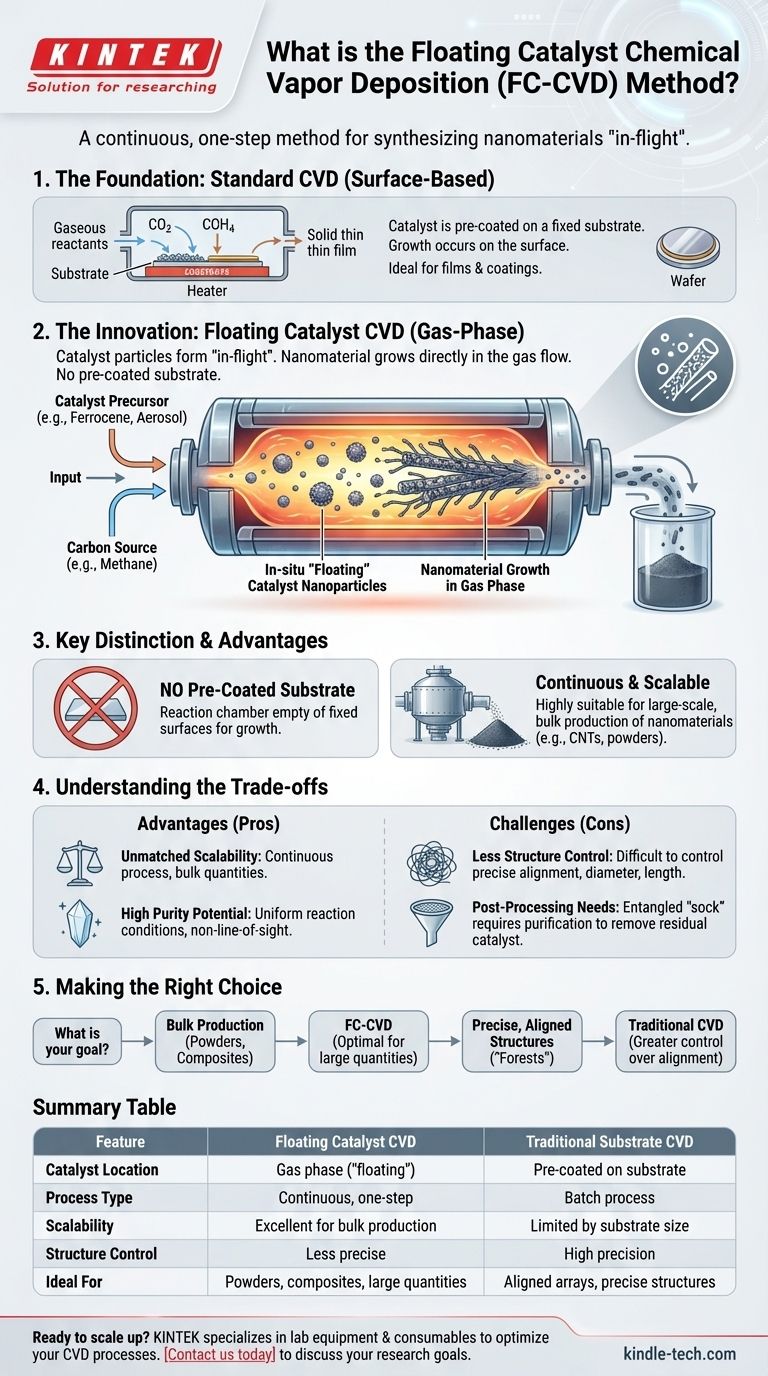

標準的な化学気相成長法(CVD)の基盤

浮遊触媒の革新を理解するためには、まずそれが構築されている基盤である標準的な化学気相成長法(CVD)を理解する必要があります。

基本原理

CVDの核心は、高性能な固体薄膜やコーティングを作成するためのプロセスです。基板、またはワークピースが反応チャンバー内に配置されます。

気体反応物分子がチャンバーに導入され、基板表面で分解・反応し、目的の固体材料が残されます。

CVDシステムの主要コンポーネント

典型的なCVD装置には、反応物を導入するためのガス供給システム、プロセスを封じ込める反応チャンバー、化学反応に必要な熱を供給するためのエネルギー源(炉など)が含まれます。また、環境を制御し副生成物を除去するための真空および排気システムも必要です。

「浮遊触媒」の革新:重要な違い

浮遊触媒CVDは、成長が開始される方法と場所を根本的に変更することで、この基本プロセスを修正します。アクションを静的な表面から動的なガス流そのものへと移行させます。

事前にコーティングされた基板の排除

ナノマテリアルを対象とする多くの従来型CVDプロセスでは、まず固体基板上に触媒(鉄やニッケルなど)の薄層が堆積されます。その後、カーボンナノチューブなどの材料の成長がこの固定された表面上で起こります。

FC-CVDはこのステップを完全に排除します。反応器には、成長を目的とした事前にコーティングされた表面はありません。

その場(In-Situ)での触媒形成

重要なステップは、主要な反応物(メタンやエタノールなどの炭素源)とともに触媒前駆体—多くの場合フェロセンのような有機金属化合物—を導入することです。

反応器の高温ゾーン内で、高温により前駆体分子が分解されます。この分解により金属原子が放出され、それらがクラスター化してナノメートルサイズの液体または固体の粒子、すなわち「浮遊」触媒を形成します。

気相核生成と成長

新しく形成された触媒ナノ粒子は、ガス流中に浮遊し運ばれます。これらが移動するにつれて、炭素源ガスと相互作用し、その表面上で分解されます。

この相互作用が、浮遊粒子から直接、カーボンナノチューブなどの目的のナノマテリアルの成長を触媒します。その結果、反応器の壁上ではなく、反応器体積内で材料が連続的に合成されます。

トレードオフの理解

他の専門的な技術プロセスと同様に、FC-CVDには明確な利点と特定の課題があり、それが特定の用途に適しているかどうかが決まります。

利点:比類のないスケーラビリティ

プロセスが連続的であり、基板の表面積に限定されないため、FC-CVDはナノマテリアルの大量かつバルク生産に非常に適しています。反応器の出口で材料を連続的に回収できます。

利点:高い純度の可能性

直接的な気相合成は、高い構造品質と純度を持つ材料につながる可能性があります。プロセスが非直視的(non-line-of-sight)であるというCVDの一般的な利点は、均一な反応条件を保証します。

課題:構造制御の難しさ

重要なトレードオフは、最終的な材料の構造を正確に制御することが難しいことです。基板ベースの方法と比較して、浮遊触媒システムでは、結果として得られるナノマテリアルの直径、長さ、および配列を制御することがより複雑になります。

課題:後処理の必要性

最終製品は、残留触媒粒子を含む絡み合った低密度の塊(エアロゲルや「靴下」と呼ばれることもある)であることがよくあります。そのため、特定の用途のために材料を準備するには、下流の精製および処理ステップが必要です。

目標に合わせた適切な選択

合成方法の選択は、最終的な目的に完全に依存します。FC-CVDは、適切な目的で使用される場合には強力なツールとなります。

- 主な焦点がバルク生産である場合: FC-CVDは、単層および多層カーボンナノチューブなどのナノマテリアルの連続的かつ大規模な合成において、最も効果的な方法の1つです。

- 主な焦点が正確に配列された構造(例:「フォレスト」)を作成することである場合: 従来の基板ベースのCVD法の方が、配列と配置に関してはるかに優れた制御を提供します。

- 主な焦点が複合材料や添加剤用の粉末を製造することである場合: FC-CVDは、高品質のナノマテリアル粉末を大量に製造するための優れた直接的なルートです。

結局のところ、浮遊触媒法は、ナノマテリアル合成を表面ベースのバッチプロセスから、連続的な産業規模の気相生産ラインへと変革します。

要約表:

| 特徴 | 浮遊触媒CVD | 従来の基板CVD |

|---|---|---|

| 触媒の位置 | 気相中(「浮遊」) | 基板上に事前にコーティング |

| プロセスタイプ | 連続的、ワンステップ | バッチプロセス |

| スケーラビリティ | バルク生産に優れている | 基板サイズに限定される |

| 構造制御 | 精度が低い | 高精度(配列、配置) |

| 最適用途 | 粉末、複合材料、大量 | 配列されたアレイ、精密構造 |

ナノマテリアル合成のスケールアップの準備はできましたか? 浮遊触媒CVD法は、カーボンナノチューブやその他の先端材料の大量生産に理想的です。KINTEKでは、お客様の研究所の独自のニーズに合わせて調整された最先端のラボ機器と消耗品の提供を専門としています。当社の専門知識は、CVDプロセスの最適化を支援し、最大の効率と収率を実現します。当社のソリューションがお客様の研究および生産目標をどのように前進させることができるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- スパークプラズマ焼結炉 SPS炉

- 真空アーク溶解炉