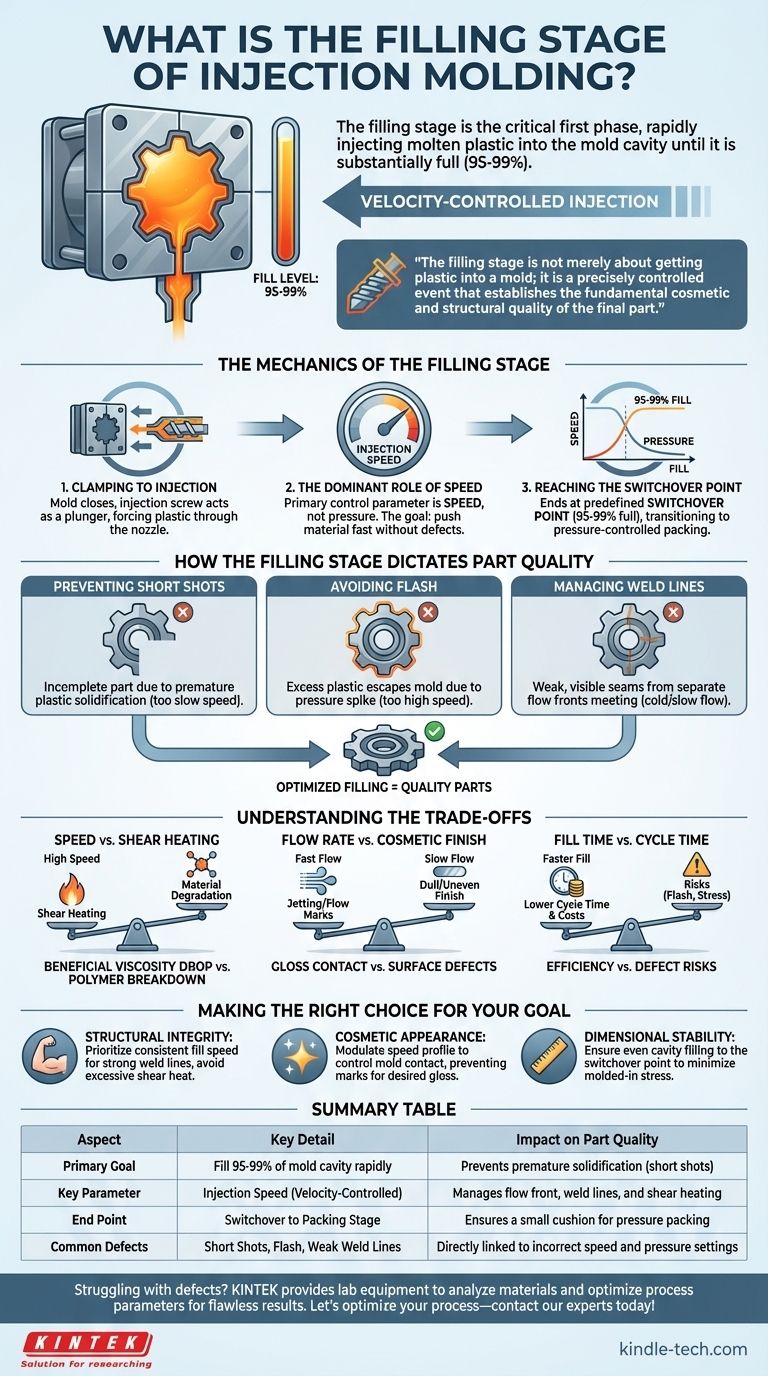

充填段階は、射出成形プロセスの重要な初期段階です。金型の2つの半分がクランプされて閉じられた瞬間から始まり、溶融したプラスチック材料を空の金型キャビティに急速に射出します。この高速・高圧のイベントは、キャビティが実質的に満たされるまで、通常95%から99%の範囲で続きます。

充填段階は、単にプラスチックを金型に入れることではありません。それは、最終部品の基本的な外観と構造的品質を確立する、精密に制御されたイベントです。この数秒間に設定されるパラメータは、表面仕上げから内部強度まで、すべてを決定します。

充填段階の仕組み

その重要性を理解するには、まず一連のイベントを理解する必要があります。充填段階は、速度、圧力、温度によって支配される動的なプロセスです。

クランプから射出まで

サイクルは、金型が閉じられ、クランプユニットによって巨大な力で保持されることから始まります。固定されると、射出ユニットのスクリューがプランジャーのように前進し、蓄積された溶融プラスチックをノズルを通して金型のランナーシステムに押し込みます。

速度の支配的な役割

充填段階では、主要な制御パラメータは圧力ではなく射出速度です。目標は、欠陥を引き起こすことなく、材料をできるだけ早く金型に押し込むことです。この速度制御アプローチにより、プラスチックのどの部分も prematurely 冷えて固まる前に、キャビティ全体が確実に充填されます。

切り替え点への到達

充填段階は、切り替え点として知られる事前に定義された位置で終了します。これは、機械が高速の「充填」段階から圧力制御の「保圧」段階に移行する重要な瞬間です。この切り替えは通常、金型が95%から99%満たされたときに発生し、その後の保圧段階で埋められる小さなクッションが残されます。

充填段階が部品の品質を決定する方法

ほとんどすべての一般的な成形欠陥は、不適切に制御された充填段階に起因すると考えられます。プラスチックが金型内にどのように入り、どのように流れるかが最も重要です。

ショートショットの防止

ショートショットは、溶融プラスチックが金型キャビティを完全に満たす前に固化した場合に発生する不完全な部品です。これは、射出速度が遅すぎることにより、材料が移動中に過度に冷却されることが原因でよく発生します。

バリの回避

バリは反対の問題です。金型キャビティから、通常はパーティングラインで漏れ出す余分なプラスチックの薄い層です。これは、射出速度が高すぎると発生し、金型の半分をわずかに押し広げる圧力スパイクを引き起こします。

ウェルドラインの管理

溶融プラスチックがコアの周りを流れたり、複数のゲートから入ったりする場合、別々の流動先端が出会い、融合する必要があります。それらが出会う点をウェルドラインと呼びます。冷たい、またはゆっくりと流れる流動先端は、弱く、しばしば目に見えるウェルドラインを生じさせ、部品の強度と外観を損ないます。

トレードオフの理解

充填段階の最適化は、バランスの取れた行為です。ある目標を追求すると、別の目標に悪影響を及ぼす可能性があり、材料と部品設計を慎重に検討する必要があります。

速度とせん断発熱

高い射出速度は、プラスチックが流れる際に摩擦を発生させます。これはせん断発熱として知られる現象です。これは、プラスチックの粘度を下げ、薄い部分を充填するのに役立つため、有益な場合があります。しかし、過度のせん断はポリマーを劣化させ、分子鎖を破壊し、最終部品を弱くする可能性があります。

流量と外観仕上げ

溶融プラスチックが金型表面に接触する速度は、部品の光沢と仕上げに直接影響します。高速射出は「ジェッティング」効果を生み出し、表面にフローマークを引き起こす可能性があります。逆に、充填が遅すぎると、くすんだり不均一な仕上げになる可能性があります。

充填時間とサイクルタイム

当然のことながら、充填時間が短いほど、全体のサイクルタイムが短縮され、生産効率が向上し、コストが削減されます。しかし、この速度の追求は、バリ、高い内部応力、または材料劣化などの欠陥を生み出すリスクとバランスを取る必要があります。

目標に応じた適切な選択

理想的な充填戦略は、部品の特定の要件に完全に依存します。

- 構造的完全性が主な焦点である場合:強力なウェルドラインを確保し、過度のせん断熱による材料の劣化を避ける、一貫した充填速度を優先します。

- 外観が主な焦点である場合:射出速度プロファイルを調整して、プラスチックが金型壁に接触する方法を管理し、フローマークを防ぎ、望ましい表面光沢を実現します。

- 寸法安定性が主な焦点である場合:キャビティが切り替え点まで均一かつ一貫して充填されるようにし、後で反りの原因となる成形応力を最小限に抑えます。

最終的に、充填段階を習得することは、一貫した高品質の射出成形部品を製造するための最初で最も重要なステップです。

要約表:

| 側面 | 主要な詳細 | 部品品質への影響 |

|---|---|---|

| 主な目標 | 金型キャビティの95-99%を迅速に充填する | 早期固化(ショートショット)を防ぐ |

| 主要パラメータ | 射出速度(速度制御) | 流動先端、ウェルドライン、せん断発熱を管理する |

| 終点 | 保圧段階への切り替え | 圧力保圧のために少量の材料クッションが残ることを保証する |

| 一般的な欠陥 | ショートショット、バリ、弱いウェルドライン | 不適切な速度と圧力設定に直接関連する |

ショートショットやバリなどの成形欠陥でお困りですか?充填段階の精度は非常に重要です。KINTEKでは、材料を分析し、プロセスパラメータを最適化し、完璧な結果を達成するために必要な高性能ラボ機器と消耗品を提供することに特化しています。当社の専門知識は、優れた構造的完全性と外観仕上げのために射出成形を完璧にするラボをサポートします。プロセスを最適化しましょう—今すぐ当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- シングルパンチ式電動打錠機 TDP打錠機

よくある質問

- ペレットダイはどのような素材でできていますか?正確なXRF分析のために適切な材料を選択する

- 金型のコア部分とは?コンポーネントの内部形状を形成する

- 圧縮成形法の長所と短所とは?適切なプロセスを選択するためのガイド

- 固体電池の電気化学的試験において、特殊な圧力モールドはどのように役立ちますか?専門家の見解

- Al2O3-TiC積層セラミックスにおける黒鉛型(グラファイトモールド)の役割とは?成形と焼結に関する専門家の見解

- 真空熱間プレスにおける黒鉛型(グラファイトモールド)の役割とは? 金属セラミックス複合材の密度と精度を最適化する

- 三プレート金型の用途は何ですか?複雑な部品のバランスの取れたフローを実現すること

- Fe-ZTAの真空熱間プレスにおいて、高強度黒鉛金型はどのような役割を果たしますか? 材料の緻密化を促進する