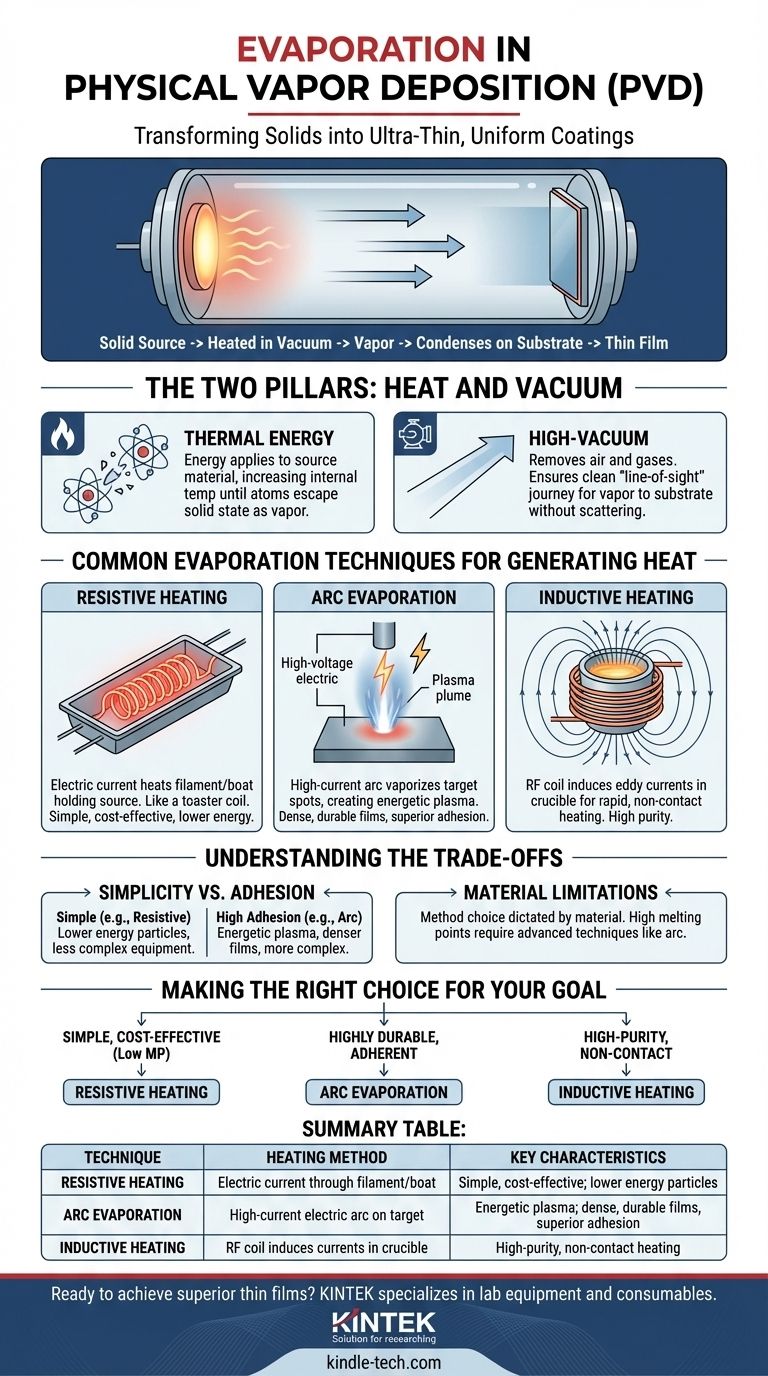

物理気相成長法(PVD)において、蒸着法とは、固体原料を真空チャンバー内で加熱し、蒸気に変化させるプロセスです。この蒸気は真空を伝わり、より冷たいターゲットとなる物体(基板と呼ばれる)上に凝縮し、超薄く均一なコーティングを形成します。

蒸着によるPVDの基本原理は単純です。熱を使って固体材料を気体に変換し、その気体を表面上に薄膜として再固化させます。鍵となるのは、加熱方法の制御と、蒸気が干渉を受けずに到達するように真空を維持することです。

蒸着の二つの柱:熱と真空

このプロセスがどのように機能するかを理解するためには、それを可能にする二つの基本的な構成要素、すなわち熱エネルギーの適用とその発生環境を把握することが不可欠です。

熱エネルギーの役割

プロセス全体は、原料にエネルギー、通常は熱を加えることから始まります。このエネルギーは材料の内部温度を上昇させ、原子が結合を断ち切り固体状態から逃げ出して直接気体または蒸気になるのに十分な運動量を得る点まで達します。この熱を発生させるために使用される具体的な方法が、異なる種類の蒸着技術を定義します。

真空が不可欠な理由

このプロセスは高真空環境下で行われる必要があります。この真空はチャンバー内の空気やその他のガス分子を除去し、重要な目的を果たします。真空がないと、蒸発した材料の原子は空気分子と絶えず衝突し、それらを散乱させ、まっすぐ遮られることなく基板に到達するのを妨げます。真空は、原料から基板へのクリーンな「見通し線」の移動を保証し、高品質で均一な膜を形成するために不可欠です。

熱を発生させる一般的な技術

原理は同じですが、原料を加熱して蒸発させる方法には違いがあります。この選択は、蒸気のエネルギーと最終的な膜の特性に影響を与えます。

抵抗加熱(熱蒸着)

これは最も直接的な方法の一つです。超高温のフィラメントやセラミック製の「ボート」などの抵抗熱源が原料を保持します。電流を原料に通すと、トースターのコイルが赤熱するのと同じように、それが加熱されて蒸発します。

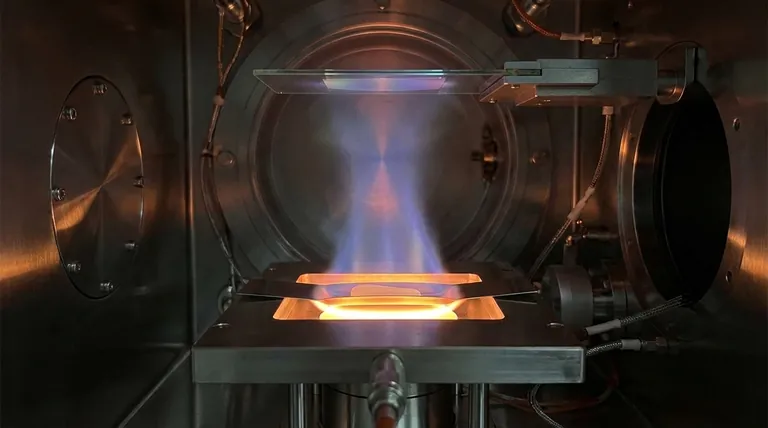

アーク蒸着

これはより高エネルギーの技術です。固体原料(ターゲット)の表面に大電流・低電圧の電弧を発生させます。アークの巨大なエネルギーがターゲットの微小な点を蒸発させ、材料の高度にイオン化されたプラズマを生成します。このプラズマはその後、コーティングを形成するために基板に導かれます。

誘導加熱

この方法は電磁誘導を利用します。原料を含むるつぼをコイル内に配置します。コイルに高周波交流(RF電源)を通すと、変化する磁場が発生します。この磁場は、るつぼ内に強力な電流(渦電流)を誘導し、るつぼを急速に加熱して内部の材料を直接接触なしに蒸発させます。

トレードオフの理解

各蒸着技術には、独自の利点と制限があります。主なトレードオフは、プロセスの単純さと、結果として得られる膜の品質またはエネルギーとの間にあることがよくあります。

単純さと密着性のトレードオフ

抵抗熱蒸着のような方法は比較的単純で費用対効果が高いです。しかし、蒸発した粒子の運動エネルギーは低くなります。アーク蒸着のようなより高エネルギーのプロセスはイオン化プラズマを生成し、基板への密着性に優れた、より高密度で耐久性のある膜をもたらしますが、装置はより複雑になります。

材料の制限

方法の選択は、材料自体によっても決まることがあります。一部の材料は融点が非常に高いため、単純な抵抗加熱では到達が難しく、アーク蒸着や電子ビーム蒸着のような技術がより適しています。

目標に合わせた適切な選択

適切な蒸着方法の選択は、最終的な薄膜に求められる特性と堆積させる材料に完全に依存します。

- もしあなたの主な焦点が、融点が低い材料に対する単純で費用対効果の高いコーティングであれば: 抵抗加熱を用いた標準的な真空熱蒸着が最も実用的な選択肢となることがよくあります。

- もしあなたの主な焦点が、非常に耐久性があり、高密度で、強力に密着する膜であれば: アーク蒸着は、優れたコーティング特性を達成するために必要な高エネルギープラズマを提供します。

- もしあなたの主な焦点が、加熱要素との直接接触なしに高純度の膜を堆積させることであれば: 誘導加熱は、るつぼ内に保持できる材料に対して、クリーンで封じ込められた方法を提供します。

結局のところ、これらの基本的な技術を理解することで、材料と性能要件に最も合致するプロセスを選択できるようになります。

要約表:

| 技術 | 加熱方法 | 主な特徴 |

|---|---|---|

| 抵抗加熱 | フィラメント/ボートを通した電流 | 単純、費用対効果が高い。低エネルギー粒子 |

| アーク蒸着 | ターゲット上での大電流アーク | 高エネルギープラズマ。優れた密着性を持つ高密度で耐久性のある膜 |

| 誘導加熱 | RFコイルがるつぼ内の電流を誘導 | 高純度、非接触加熱。るつぼ内に保持される材料に適している |

あなたの研究室で優れた薄膜を実現する準備はできましたか?

適切なPVD蒸着技術はコーティング性能にとって極めて重要です。KINTEKは、研究室のあらゆるニーズに対応する研究室機器と消耗品の専門サプライヤーです。当社の専門家は、費用対効果の高い抵抗加熱であれ、高密着性のアーク蒸着であれ、お客様の材料が性能要件を満たすよう、最適な蒸着方法の選択をお手伝いします。

今すぐ当社のチームにご連絡いただき、お客様の特定の用途についてご相談の上、KINTEKのソリューションがお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター