根本的なレベルでは、スパッタリングとEビーム蒸着の違いは、原子がソース材料からどのように放出されるかにあります。スパッタリング堆積は運動量伝達を使用し、高エネルギーのガスイオンがターゲットを衝突させて原子を物理的に叩き出します。対照的に、電子ビーム(Eビーム)蒸着は熱エネルギーを使用し、集束された電子ビームが材料を加熱して沸騰・蒸発させます。

どちらも薄膜作製に使用される物理気相成長(PVD)法ですが、どちらを選ぶかはどちらが「優れているか」という問題ではありません。特定の材料、基板、および用途で求められる膜特性に対して、運動量衝突と熱蒸発のどちらのメカニズムが最適か、という問題です。

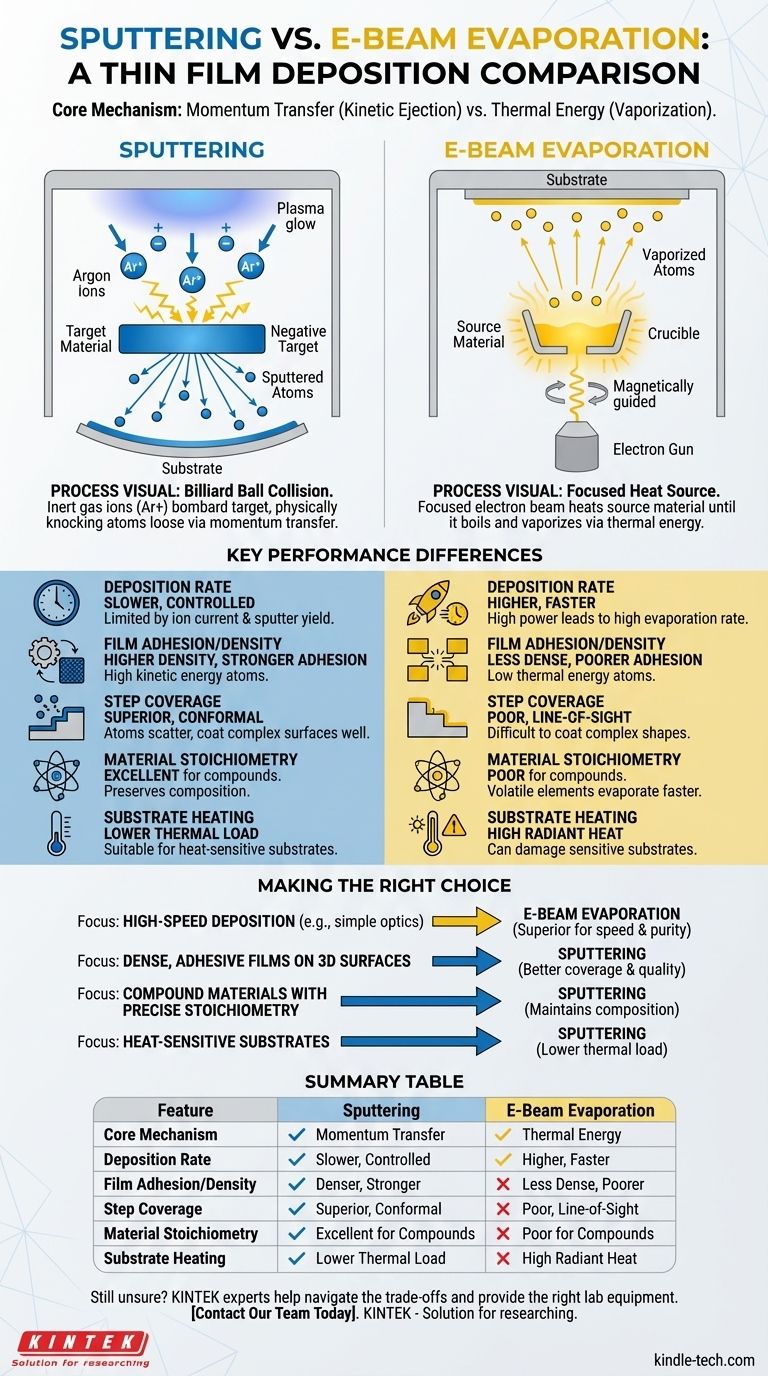

コアメカニズム:運動量 対 熱

各技術の実際の結果を理解するためには、まずそれらの異なる物理プロセスを把握する必要があります。一つは機械的な衝突であり、もう一つは固体から気体への相変化です。

スパッタリングの仕組み:ビリヤードボールの衝突

スパッタリングでは、堆積チャンバーは通常アルゴンである不活性ガスで満たされます。高電圧が印加され、陽性に帯電したアルゴンイオンのプラズマが生成されます。

これらのイオンは、ターゲットと呼ばれる負に帯電したソース材料に加速されて衝突します。イオンがターゲットに衝突すると、運動エネルギーを伝達し、ターゲット表面から原子を放出(スパッタ)します。

放出された原子はチャンバーを通過し、基板上に堆積して徐々に薄膜を形成します。このプロセスは、蒸発というよりも微視的なサンドブラストに似ています。

Eビーム蒸着の仕組み:集束された熱源

Eビーム蒸着は高真空下で行われます。高強度の電子ビームが生成され、磁気的に誘導されてるつぼに入ったソース材料に衝突します。

電子ビームからの巨大なエネルギーがソース材料を急速に加熱し、溶融させてから蒸発(または昇華)させます。

これにより、ソースから上昇し、直進経路で移動し、より冷たい基板上に凝縮して薄膜を形成する原子の蒸気クラウドが生成されます。

主な性能差の解説

運動量放出と熱蒸発という根本的な違いは、膜質、堆積速度、および用途への適合性に大きな違いをもたらします。

堆積速度:速度 対 制御

Eビーム蒸着は、一般的にスパッタリングよりも堆積速度が大幅に速くなります。電子ビーム出力を上げる能力は、直接的に蒸発速度の向上につながり、厚膜に対して非常に効率的です。

スパッタリングは、より遅く、より制御されたプロセスです。堆積速度は、イオン電流密度やターゲット材料のスパッタ収率などの要因によって制限されます。これは、スパッタリングが非常に遅いことで知られる誘電体(絶縁体)材料の場合に特に当てはまります。

膜の密着性と密度:高エネルギー 対 低エネルギー

スパッタリングされた原子は、かなりの運動エネルギー(数十電子ボルト)を持ってターゲットから叩き出されます。これらが基板に衝突するとき、このエネルギーはより高密度で、より強く密着した膜の形成を助けます。

対照的に、蒸発した原子は、わずかな熱エネルギー(0.1電子ボルト程度)しか持たずにソースを離れます。これにより、基板を加熱しない限り、膜が低密度になり、密着性が低下する可能性があります。

ステップカバレッジ:複雑な表面のコーティング

スパッタリングは優れたステップカバレッジを提供します。このプロセスはより高い圧力下で動作するため、スパッタされた原子は基板に向かう途中でガスによって散乱されます。これにより、基板の側面や複雑な地形的特徴をより均一にコーティングできます。

Eビーム蒸着は直進性のプロセスです。蒸発した原子はソースから基板へ直線的に移動します。これにより、トレンチの垂直な側面や内部をコーティングすることが難しくなり、平坦でない表面ではカバレッジが悪くなります。

トレードオフの理解

堆積方法の選択には、利点とその固有の制限を比較検討することが含まれます。どちらの技術も万能の解決策ではありません。

基板の加熱と損傷

Eビーム蒸着における溶融ソースからの強烈な放射熱は、基板を大幅に加熱する可能性があります。これは、プラスチックや特定の半導体デバイスなどの熱に敏感な材料を損傷する可能性があります。

スパッタリングは熱負荷に関して「より冷たいプロセス」であり、熱に敏感な基板に適しています。ただし、高エネルギー粒子による基板への衝突が、成長中の膜の構造的損傷や応力を引き起こすことがあります。

材料の純度と組成

高真空下で行われるEビーム蒸着は、単一元素材料に対して極めて純粋な膜を生成できます。しかし、元素ごとに蒸気圧が異なる合金や化合物の場合は、より揮発性の高い元素が速く蒸発し、膜の組成が変化するため、処理が困難になります。

スパッタリングは、化合物材料や合金の化学量論を維持するのに優れています。運動量放出プロセスは、元素比を大幅に変更することなく、材料をターゲットから基板へ移動させます。主な不純物のリスクは、プロセスガス(例:アルゴン)が膜に取り込まれる可能性から生じます。

スケーラビリティと自動化

スパッタリングシステム、特にマグネトロンスパッタリングは、高いスケーラビリティと自動化への適合性を備えています。建築用ガラスやフラットパネルディスプレイなど、非常に広い面積のコーティングに広く使用されています。

Eビームも大規模生産(例:太陽電池)に使用できますが、非常に広く複雑な領域で高い均一性を達成することはより困難になる場合があります。

用途に最適な選択をする

堆積方法の決定は、作製しようとしている薄膜の特定の要件によって推進される必要があります。主な目標に基づいて、次のガイドラインを考慮してください。

- 主な焦点が、単純な光学部品や金属層の高速堆積である場合: Eビーム蒸着はその高いレートと材料純度から、しばしば優れた選択肢となります。

- 主な焦点が、複雑な3D基板上での高密度で密着性の高い膜の作製である場合: スパッタリングは、困難な地形に対してより良いカバレッジと膜品質を提供します。

- 主な焦点が、正確な化学量論を持つ化合物材料や合金の堆積である場合: スパッタリングは通常、元の材料組成をより確実に維持します。

- 主な焦点が、熱に敏感な基板のコーティングである場合: スパッタリングの低い熱負荷は、Eビーム蒸着よりも安全な選択肢となります。

結局のところ、適切な堆積技術の選択は、最終製品の性能と信頼性に直接影響を与える重要なエンジニアリング上の決定です。

要約表:

| 特徴 | スパッタリング | Eビーム蒸着 |

|---|---|---|

| コアメカニズム | 運動量伝達(運動量放出) | 熱エネルギー(蒸発) |

| 堆積速度 | 遅い、より制御されている | 速い、より高速 |

| 膜の密着性/密度 | より高密度、より強い密着性 | 低密度、密着性が劣る場合がある |

| ステップカバレッジ | 優れている、均一コーティング | 劣る、直進性のみ |

| 材料の化学量論 | 化合物/合金に優れている | 化合物/合金には劣る |

| 基板の加熱 | 熱負荷が低い、「より冷たい」プロセス | 高い放射熱、基板を損傷する可能性あり |

まだ、お使いのアプリケーションに最適なPVD法がわからない場合: KINTEKの専門家が、スパッタリングとEビーム蒸着のトレードオフを乗り越えるお手伝いをします。私たちは、お客様の特定の薄膜堆積の課題に対応するための適切な実験装置と消耗品を提供することを専門としており、最適な膜品質とプロセス効率を保証します。お客様の研究所の成功をKINTEKがどのようにサポートできるかを知るために、今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用