根本的な違いは、プロセス中の材料の物理的状態にあります。固相焼結は、原子拡散を通じて完全に固相で粒子を結合させ、材料の融点直下の温度を必要とします。対照的に、液相焼結は少量の液相を導入し、それが結合剤として機能して緻密化を加速し、より低い温度でプロセスを可能にします。

これら2つの方法の選択は、重要なトレードオフにかかっています。固相焼結は材料の純度にとって理想的である一方、液相焼結は液体を使用して材料を輸送し粒子を再配置することで、迅速に高密度を達成するのに優れています。

固相焼結のメカニズム

固相焼結は、原子が移動してエネルギーを最小化しようとする自然な傾向に依存する、2つのプロセスの中で概念的に単純な方です。これは、純粋な単一成分材料にとって最適な方法です。

核となる原理:原子拡散

このプロセスでは、圧縮された粉末が高温に加熱されますが、常にその融点以下に保たれます。この高温で、原子は隣接する粒子の境界を越えて移動するのに十分なエネルギーを獲得します。

この原子の動きにより、粒子間の空隙(ポア)が徐々に満たされます。粒子間の接触点(「ネック」として知られる)は時間とともに成長し、個々の粒子を固体で凝集した塊に融合させます。

駆動力:表面エネルギーの削減

粉末材料は膨大な表面積を持ち、これは高い表面エネルギー状態に対応します。宇宙はより低いエネルギー状態を好みます。

結合し、露出した総表面積を減らすことにより、粒子はより安定した、より低いエネルギー状態を達成します。この表面エネルギーの削減が、固相焼結の根本的な駆動力です。

液相焼結のメカニズム

液相焼結は、より複雑ですが、しばしばより効率的なプロセスです。これは、加熱中に溶融する二次材料を導入し、緻密化のダイナミクスを劇的に変化させます。

液体添加剤の役割

このプロセスには、少量の添加剤と混合された一次粉末が含まれます。焼結温度は、添加剤の融点より高く、一次材料の融点より低くなるように選択されます。

これにより、固体粒子を覆う少量の液体が生成されます。この液相が、プロセスの速度と有効性の鍵となります。

ステップ1:粒子の再配置

液体は固体粒子を濡らし、毛細管力がそれらをしっかりと引き寄せます。この作用により、粒子は物理的に再配置され、よりコンパクトで密な構成になり、より大きなポアが迅速に除去されます。

ステップ2:溶解-再析出

固体粒子が押し合わされる点では、圧力が高いです。この高圧により、液体中の固体材料の溶解度が増加します。

固体材料はこれらの接触点で液体に溶解し、その後、粒子間のネック領域などの低圧領域で再析出します。このメカニズムにより、空隙を埋め、粒子を強力に溶接するために材料が効率的に輸送されます。

トレードオフの理解

固相焼結と液相焼結のどちらを選ぶかは、「どちらが優れているか」ではなく、特定の材料と望ましい結果にとってどちらが適切かということです。

速度 vs. 純度

液相焼結は著しく高速です。なぜなら、液相は材料輸送のための高速経路を提供し、固相における原子拡散の遅い動きと比較して非常に速いからです。

しかし、この速度は純度を犠牲にします。液体を形成する添加剤は、最終材料の微細構造の恒久的な一部となり、特定の用途では望ましくない場合があります。

最終密度 vs. 単純さ

液相焼結は通常、より高い最終密度と低い気孔率を達成します。毛細管作用と溶解-再析出は、空隙を除去するのに非常に効果的です。

固相焼結は、純粋な材料の制御がより単純なプロセスです。濡れ性、粘度、および液相と固相間の潜在的な望ましくない化学反応に関連する複雑さを回避します。

目標に合った適切な選択をする

あなたのアプリケーションの特定の要件が、正しい焼結方法を決定します。

- 材料の純度と単一成分システムが主な焦点である場合:添加剤を避けるため、固相焼結が必要な選択肢です。

- 最大密度と低い気孔率を迅速に達成することが主な焦点である場合:液相焼結は、ほとんどの場合、より効果的で効率的な選択肢です。

- 緻密化が困難な材料(例:セラミックス、耐火金属)を扱っている場合:液相焼結は、固相法では失敗する可能性がある緻密化を達成するための強力なメカニズムを提供します。

最終的に、輸送メカニズム(遅い拡散 versus 迅速な液体補助輸送)を理解することで、製造目標に最適なプロセスを選択できます。

概要表:

| 特徴 | 固相焼結 | 液相焼結 |

|---|---|---|

| 材料の状態 | 完全に固相 | 液相が存在(添加剤由来) |

| 主要メカニズム | 原子拡散 | 粒子の再配置 & 溶解-再析出 |

| 速度 | 遅い | 速い |

| 最終密度 | 低い | 高い |

| 材料の純度 | 高い(添加剤なし) | 低い(添加剤を含む) |

| 理想的な用途 | 純粋な単一成分材料 | 緻密化が困難な材料、迅速な生産 |

材料に最適な焼結プロセスを選ぶのに苦労していませんか? KINTEKは、固相焼結と液相焼結の両方に必要な精密な実験装置と消耗品を提供しています。当社の専門家が、純度、密度、効率に関する目標を達成するための適切な炉と材料の選択をお手伝いします。今すぐお問い合わせください (#ContactForm) あなたの焼結プロセスを最適化し、研究室の能力を高めましょう!

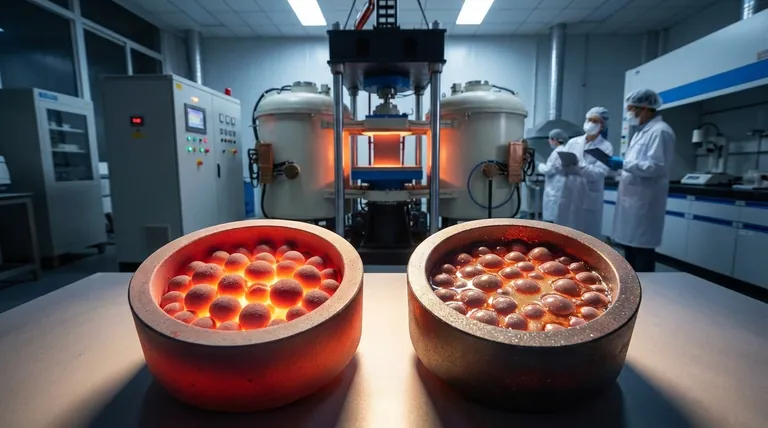

ビジュアルガイド