根本的なレベルでは、違いはエネルギー源とそれが引き起こす物理的プロセスにあります。選択的レーザー焼結(SLS)は、精密なレーザーを使用して粉末粒子を融点直下まで加熱し、それらを融合させます。対照的に、電子ビーム溶解(EBM)は強力な電子ビームを使用して粉末を完全に溶解させ、凝固する完全に液体のプールを作り出します。

SLSとEBMの選択は、ポリマーに優れた焼結の材料多様性と、最も要求の厳しい用途向けに高強度で完全に密な金属部品を製造する完全溶解の専門的なパワーとの間の戦略的な決定です。

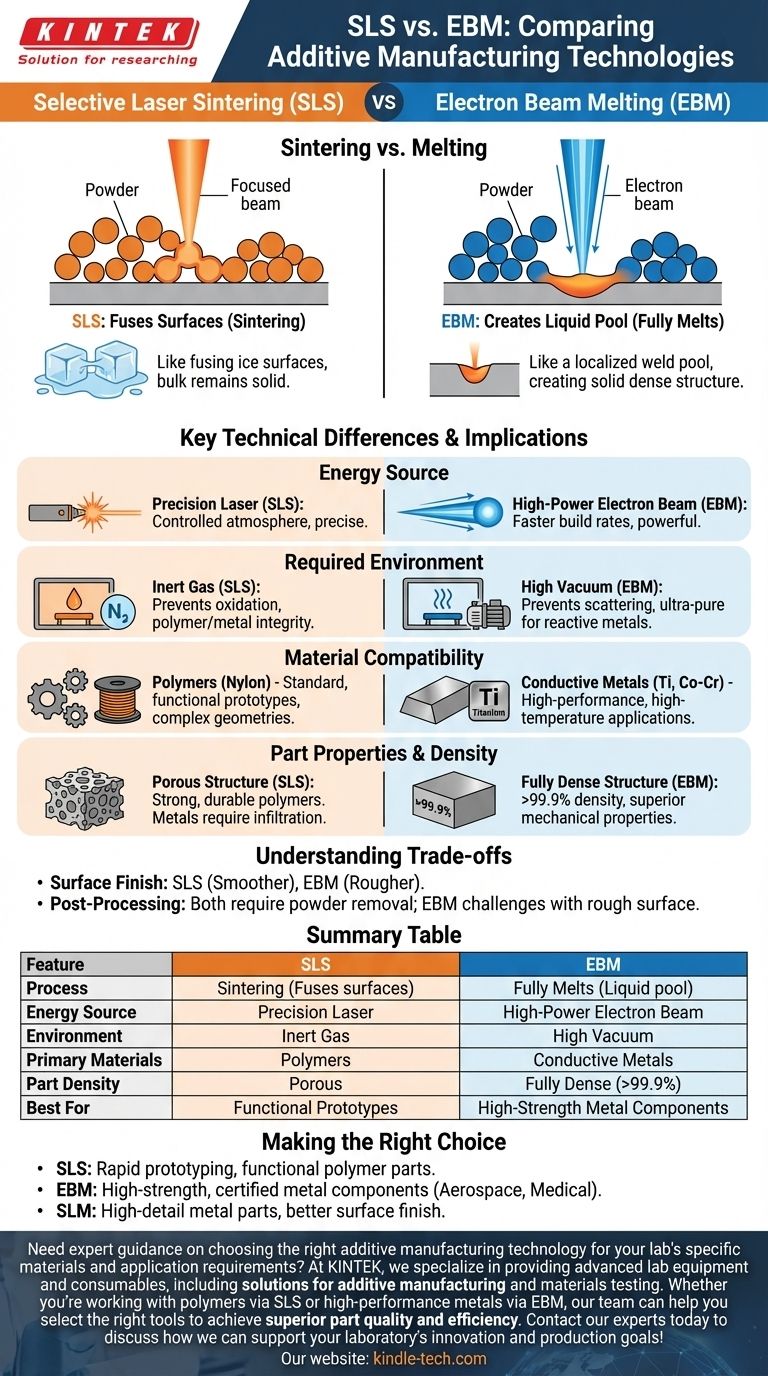

核心的な違い:焼結と溶解

「焼結」と「溶解」という用語は、各技術の核心を定義しています。どちらも粉末層から部品を層ごとに構築しますが、その粉末を結合する方法が最終的な結果を決定します。

焼結プロセス(SLS)

焼結では、レーザーは粉末粒子の外面を融合させるのに十分なエネルギーのみを提供します。材料は完全に液体になりません。

これは、2つの氷の塊の表面を十分に加熱して薄い水の層を作り、それが再凍結して結合するようなものだと考えてください。氷の大部分は固体のままです。このプロセスはナイロンのようなポリマーに非常に効果的であり、一部の金属にも使用できます。

溶解プロセス(EBM)

EBMによって行われる溶解は、材料を融点を超えて十分に加熱し、固体から完全な液体へと状態が変化するまで行われます。

これは、小さく局所的な溶融プールを作成するようなものです。電子ビームの高エネルギーは、特定の領域の金属粉末を完全に液化し、それが冷却されて固体の密な構造に凝固します。この方法は、導電性金属にのみ使用されます。

主要な技術的差異とその影響

エネルギー源の選択(光対電子)は、機械の環境から最終部品の特性に至るまで、あらゆるものに影響を与える一連の差異を生み出します。

エネルギー源:レーザー対電子ビーム

レーザー(SLS)は、集束された光線です。精密で、制御された雰囲気中で効果的にエネルギーを供給します。

電子ビーム(EBM)は、荷電粒子の流れです。SLSで通常使用されるレーザーよりもはるかに強力であり、より速い造形速度を可能にします。ただし、電子は空気分子によって容易に散乱されるため、特別な環境が必要です。

必要な環境:不活性ガス対真空

SLS装置は、通常窒素である不活性ガスで満たされたチャンバー内で動作します。これにより、加熱されたポリマーまたは金属粉末が酸化するのを防ぎ、部品の完全性が損なわれるのを防ぎます。

EBM装置には高真空が必要です。この真空には2つの目的があります。電子ビームの散乱を防ぎ、高反応性金属(チタンなど)を汚染から保護する超純粋な環境を作り出し、優れた材料特性をもたらします。

材料適合性

SLSはポリマー業界の標準であり、特にナイロンに優れており、複雑な形状を持つ機能性プロトタイプや最終用途部品に最適です。金属SLSも存在しますが、一般的ではありません。

EBMは導電性金属専用です。チタン合金やコバルトクロムのような高性能で高温に耐える材料に優れており、これらは他の方法では加工が困難です。

部品の特性と密度

EBM部品は完全に密(99.9%以上)であり、鋳造部品や鍛造部品よりも優れた機械的特性を持つことがよくあります。真空環境は、残留応力の低い極めて純粋な材料をもたらします。

ポリマー製のSLS部品は、多くの用途で強度と耐久性があります。焼結によって作られた金属部品は、溶解部品よりも本質的に多孔質であり、完全な密度と最大の強度を達成するために二次的な浸潤工程が必要になる場合があります。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。それぞれ異なる結果のために最適化されています。その限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

真空のコスト

EBMシステムの真空チャンバーは材料の純度にとって重要な利点ですが、複雑さとサイクルタイムも増加させます。機械は造形前に真空に排気し、部品を取り出す前に十分に冷却する必要があるため、総プロセス時間が長くなります。

精度と表面仕上げ

その高出力と大きなビームスポットサイズのため、EBMは一般的に高速ですが、より粗い表面仕上げの部品を製造します。SLSは通常、より細かい特徴解像度とより滑らかな「造形されたままの」表面を提供します。

後処理の要求

どちらの技術も、造形完了後に余分な粉末を除去する必要があります。EBMの粗い表面は、粉末除去をより困難にする可能性があります。EBM部品は、重要な表面のために機械加工または研磨されることが多く、SLSポリマー部品は通常、ビーズブラストまたは染色されます。

目標に合った適切な選択をする

適切な技術を選択するには、その強みをプロジェクトの譲れない要件と一致させる必要があります。

- 迅速なプロトタイピングまたは機能性ポリマー部品の製造が主な焦点である場合:SLSは、その材料オプション(特にナイロン)と、専用のサポート構造なしで複雑な形状を作成できる能力から、決定的な選択肢です。

- 航空宇宙または医療用途向けの高強度で認定された金属部品の製造が主な焦点である場合:EBMは優れた技術であり、チタンのような材料で、厳格な業界標準を満たす特性を持つ、完全に密で低応力の部品を提供します。

- 高精細な金属部品で良好な表面仕上げが主な焦点である場合:選択的レーザー溶解(SLM)も検討すべきです。これは、レーザーを使用して金属粉末を完全に溶解させる関連技術であり、EBMよりも細かい解像度を提供することがよくあります。

最終的に、粉末粒子の表面を融合させるか、完全な液体のプールを作成するかという基本的なプロセスを理解することが、材料のニーズと性能要件に最も合った技術を選択するための鍵となります。

要約表:

| 特徴 | 選択的レーザー焼結(SLS) | 電子ビーム溶解(EBM) |

|---|---|---|

| プロセス | 粉末粒子を焼結(表面を融合) | 粉末を完全に溶解(液体プールを作成) |

| エネルギー源 | 精密レーザー | 高出力電子ビーム |

| 環境 | 不活性ガス(窒素) | 高真空 |

| 主要材料 | ポリマー(ナイロン)、一部の金属 | 導電性金属(チタン、コバルトクロム) |

| 部品密度 | 多孔質(浸潤が必要な場合あり) | 完全に密(99.9%超) |

| 最適な用途 | 機能性プロトタイプ、複雑なポリマー部品 | 高強度金属部品(航空宇宙、医療) |

お客様の研究室の特定の材料およびアプリケーション要件に最適な積層造形技術を選択するための専門的なガイダンスが必要ですか?

KINTEKでは、積層造形および材料試験ソリューションを含む、高度な研究室機器と消耗品の提供を専門としています。SLSによるポリマー、またはEBMによる高性能金属のいずれを扱っている場合でも、当社のチームは、優れた部品品質と効率を達成するための適切なツールを選択するお手伝いをいたします。

今すぐ当社の専門家にお問い合わせください。お客様の研究室のイノベーションと生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- ラボ用アンチクラッキングプレス金型