PVDコーティングと粉体塗装の根本的な違いは、材料とプロセスにあります。PVD(物理蒸着)は、高温の真空プロセスで、非常に薄く硬い金属またはセラミックの膜を原子レベルで表面に堆積させます。対照的に、粉体塗装は低温プロセスで、静電電荷を利用して厚いポリマー(プラスチック)粉末の保護層を塗布し、その後溶融させて固体のシェルにします。

PVDと粉体塗装のどちらを選ぶかは、「どちらが優れているか」という問題ではなく、製品の特定のニーズにどちらが適しているかという問題です。この決定は、薄い金属膜の分子レベルの硬度が必要か、厚いポリマー層の堅牢でカラフルなシェルが必要かによって決まります。

各プロセスの基本的な仕組み

性能の違いを理解するには、まず塗布方法の大きな違いを理解する必要があります。各プロセスは、基材との結合において根本的に異なる種類の結合を形成します。

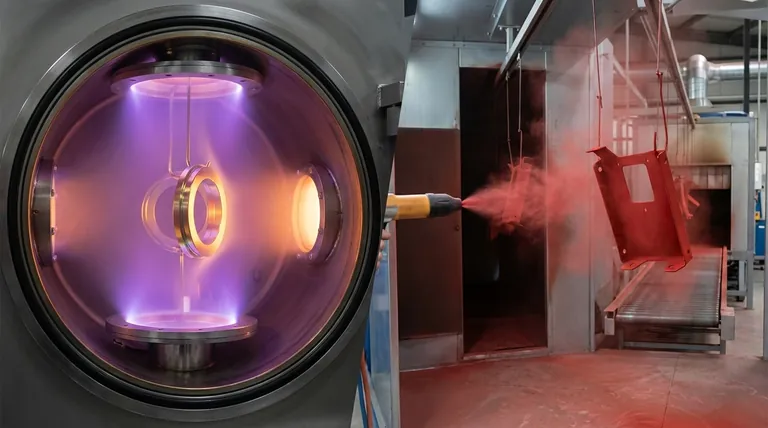

物理蒸着(PVD):分子結合

PVDは高真空チャンバー内で行われます。チタンやクロムなどの固体源材料がプラズマに蒸発させられます。

これらの蒸発した原子は部品の表面に移動して埋め込まれ、分子レベルで極めて強力な結合を形成します。このプロセスは、通常250°Cから750°Cの高温で行われます。

これは、個々の原子を真空中でスプレー塗装するようなもので、単に表面にコーティングを施すのではなく、新しい統合された表面層を作り出します。

粉体塗装:静電的な「付着」

粉体塗装は、微細なポリマー粉末と静電スプレーガンを使用します。ガンは粉末粒子に正の電荷を与えます。

コーティングされる部品は電気的に接地されており、帯電した粉末が表面に引き寄せられて付着します。その後、部品全体がオーブンに入れられ、粉末が溶融して硬化し、滑らかで固体で連続的なコーティングになります。

これは、静電気を帯びたほこりが表面に付着し、その後溶融して耐久性のあるプラスチックシェルになるようなものです。

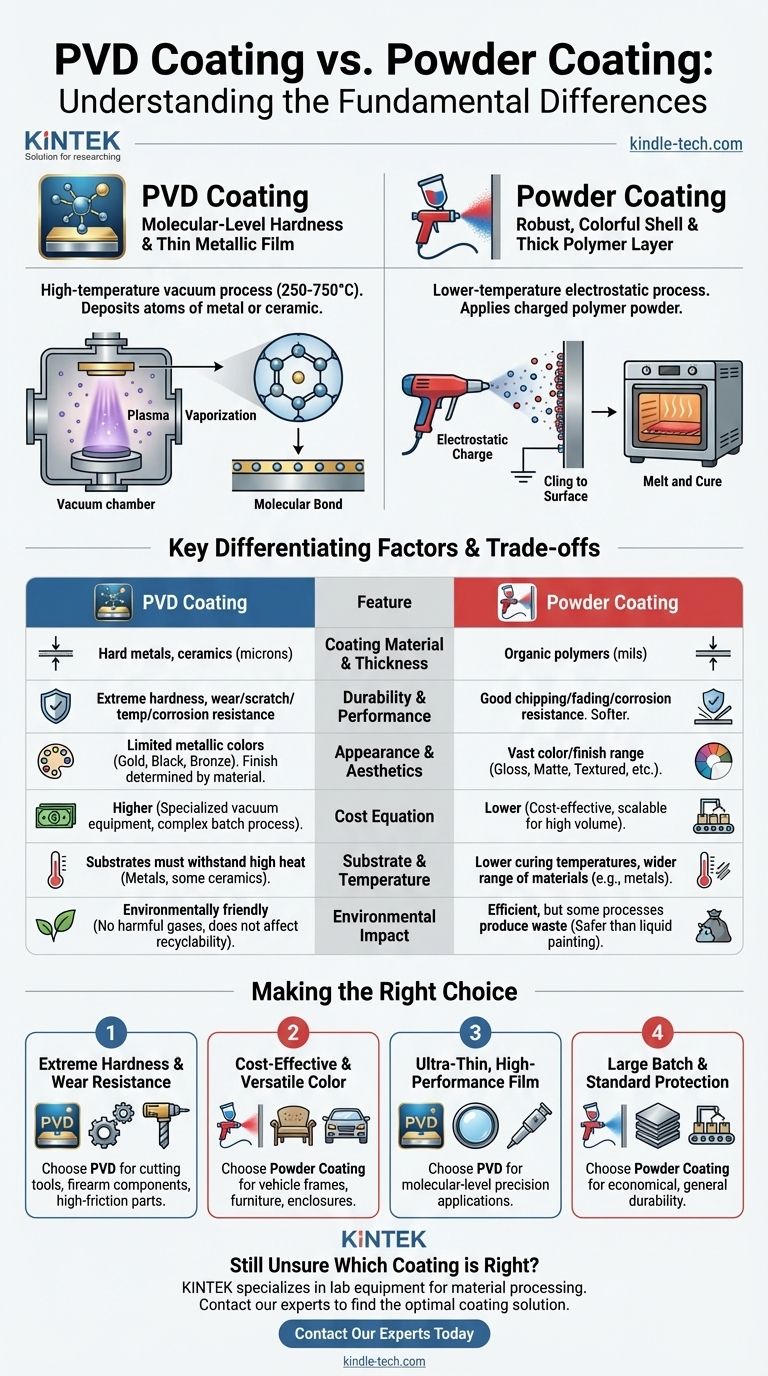

主な識別要因

プロセスの違いは、性能、外観、コストにおいて大きく異なる結果をもたらします。

コーティング材料と厚さ

PVDコーティングは非常に薄く、ミクロン単位で測定されます。金属、合金、セラミック(例:窒化チタン)などの硬い材料で作られています。

粉体塗装は著しく厚く、ミル(1000分の1インチ)単位で測定されます。ポリエステル、エポキシ、ポリウレタンなどの有機ポリマーのみで作られています。

耐久性と性能

PVDは、極めて硬く緻密な表面を作り出し、耐摩耗性、耐傷性、耐高温性、耐食性に優れています。切削工具、エンジン部品、高級ハードウェアなどの高摩耗用途の標準となっています。

粉体塗装も非常に耐久性があり、欠け、色あせ、一般的な腐食に対して優れた保護を提供します。ただし、PVDセラミックよりもはるかに柔らかい材料であり、高摩耗や鋭利なエッジの用途には適していません。

外観と美観

粉体塗装は、美観の多様性において明確な勝者です。ほぼ無限の色の範囲を提供し、光沢、マット、サテン、テクスチャード加工などの様々な仕上げが可能です。

PVDは色のパレットがより限られており、通常、黒、グレー、金、ブロンズの色合いのメタリック仕上げを提供します。仕上げは、堆積される特定の金属またはセラミックによって決定されます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それぞれ異なる目的のために設計されており、明確な限界があります。

コスト方程式

粉体塗装は比較的簡単で費用対効果の高いプロセスであり、消費者向けおよび産業用製品の大量生産に理想的です。

PVDは、高度に専門的で高価な真空チャンバー装置を必要とし、より複雑なバッチプロセスです。このため、粉体塗装よりも著しく高価になります。

基材と温度の制限

PVDに必要な高温は、熱に耐えられる基材、主に金属と一部のセラミックにのみ適用できることを意味します。

粉体塗装の低い硬化温度は、より広範囲の材料に使用できることを可能にしますが、依然として金属で最も一般的です。

環境への影響

PVDは非常に環境に優しいプロセスと考えられています。真空中で行われ、有害なガスや廃棄副産物を生成せず、ベースメタルのリサイクル性に影響を与えません。

現代の粉体塗装は効率的ですが、一部のプロセスでは廃棄物が発生する可能性があり、従来の液体塗装よりもはるかに安全であると一般的に考えられています。

あなたの用途に合った適切な選択をする

あなたの選択は、コンポーネントの主要な機能的および美的要件に完全に依存します。

- 極端な硬度と耐摩耗性が主な焦点である場合:切削工具、銃器部品、または激しい摩擦を受ける高性能部品などの用途には、PVDが唯一の選択肢です。

- 費用対効果の高い保護と多様な色が主な焦点である場合:粉体塗装は、車両フレーム、屋外家具、電子機器の筐体などの部品に優れた価値と幅広い美的範囲を提供します。

- 超薄型で高性能な金属膜を作成することが主な焦点である場合:PVDは、分子レベルの精度でこの結果を達成するために設計された特定の技術です。

- 標準的な保護色で大量の部品をコーティングすることが主な焦点である場合:粉体塗装は、一般的な耐久性において、はるかに経済的でスケーラブルなソリューションです。

最終的に、これらの核心的な違いを理解することで、単なる表面仕上げではなく、機能的な資産として機能するコーティングを選択することができます。

要約表:

| 特徴 | PVDコーティング | 粉体塗装 |

|---|---|---|

| プロセス | 高温真空蒸着 | 静電塗布&オーブン硬化 |

| 材料 | 薄い金属/セラミック膜(ミクロン) | 厚いポリマー層(ミル) |

| 耐久性 | 極端な硬度、耐摩耗性、耐食性 | 良好な耐欠け性、耐食性 |

| 外観 | 限られたメタリックカラー(金、黒、ブロンズ) | 豊富な色と仕上げのオプション(光沢、マットなど) |

| コスト | 高価(専門設備) | 安価(大量生産に費用対効果が高い) |

| 最適用途 | 切削工具、高摩耗部品 | 消費者製品、家具、筐体 |

あなたのプロジェクトにどのコーティングが適しているかまだ不明ですか?

KINTEKでは、表面コーティングの分析と準備を含む、高度な材料加工のための適切な実験装置と消耗品の提供を専門としています。当社の専門知識は、お客様の特定のニーズに最適なコーティングソリューションを決定するのに役立ち、性能、耐久性、費用対効果を保証します。

情報に基づいた意思決定を支援します。 今すぐ当社の専門家にお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機