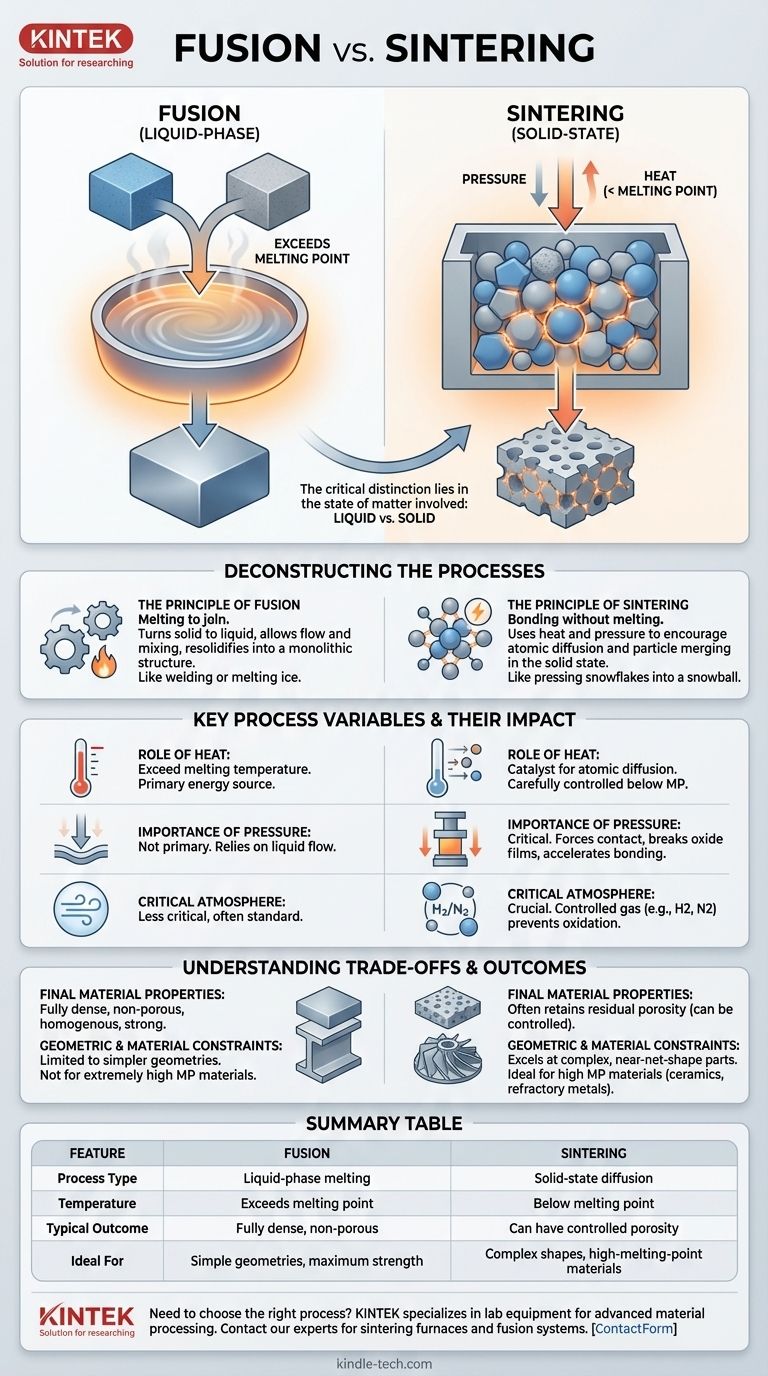

その核心において、融解は材料を溶かして接合するプロセスであり、焼結は融点に達することなく接合します。 融解は、固体材料を液体に変え、再固化させることで結合を作り出し、実質的に単一の連続した塊を形成します。一方、焼結は、熱と圧力を利用して個々の粒子を結合させ、緻密化させる固相プロセスです。

決定的な違いは、関与する物質の状態にあります。融解は、結合を形成するために液相への完全な移行に依存しますが、焼結は、熱と圧力を使用して固体粒子を原子レベルで結合させ、完全に溶融することはありません。

プロセスの分解:溶融 vs. 結合

各プロセスのメカニズムを理解することは、その異なる用途と結果を理解する上で重要です。これらは、固体塊を作成するための根本的に異なる2つのアプローチを表しています。

融解の原理

融解はより直感的なプロセスです。2枚の鋼板を溶接したり、2つの氷の塊を溶かしてくっつけたりするのを想像してください。

目標は、材料の融点を超えるのに十分なエネルギー(ほとんどの場合、熱)を加えることです。この相変化により、材料が流れ込み、巨視的なレベルで混ざり合い、冷却されると均一で一体的な構造が形成されます。

焼結の原理

焼結は、完全に固相で起こるより複雑な現象です。雪の結晶を握ってより密度の高い雪玉を作るのを想像してください。水に変わることなく結合します。

このプロセスでは、熱を使用して粉末の塊内の原子にエネルギーを与えます。融点未満の温度で加えられるこのエネルギーにより、原子が隣接する粒子の境界を越えて拡散し、効果的にそれらを結合させます。

主要なプロセス変数とその影響

熱、圧力、雰囲気の特定のパラメーターが、各プロセスの結果を制御します。

熱の役割

融解において、熱の機能は単純です。それは融解温度を超えることです。

焼結において、熱は原子拡散の触媒です。温度は慎重に制御する必要があります。原子が移動できるほど十分に高く、しかし部品の形状を破壊する溶融を防ぐのに十分なほど低く保つ必要があります。

圧力の重要性

圧力は、融解においては常に主要な要因ではありません。融解は、材料が液体状態で流れる能力に依存します。

焼結においては、圧力がしばしば重要です。熱間プレスのようなプロセスに見られるように、圧力は粒子を密接に接触させ、表面の酸化膜を破壊し、原子結合プロセスを加速するのに役立ちます。

重要な雰囲気

周囲の環境は、特に反応性材料にとって重要な役割を果たします。

焼結中、金属、窒化物、炭化物などの材料は、水素や窒素などの特定のガス雰囲気が必要となることがよくあります。この制御された環境は、適切な結合と緻密化を阻害する酸化やその他の望ましくない化学反応を防ぎます。

トレードオフと結果の理解

融解と焼結の選択は、最終製品の特性と製造可能性に直接的な影響を与えます。

最終材料特性

融解プロセスは通常、元の鋳造材料と同様に、完全に緻密で非多孔質の材料を生成し、均質で強力です。

一方、焼結部品は、少量の残留気孔率を保持することがよくあります。これは、最終的な強度を低下させることもありますが、自己潤滑ベアリングやフィルターなどの用途では望ましい特徴となることもあります。

幾何学的および材料の制約

融解は、より単純な形状に限定されることが多く、非常に高い融点を持つ材料には適していません。そのような温度に達することは非現実的で費用がかかる可能性があるためです。

焼結は、セラミックスや耐火金属など、非常に高い融点を持つ材料から複雑なニアネットシェイプ部品を製造するのに優れています。これは粉末冶金や多くの種類の金属およびセラミック3Dプリンティングの基盤です。

アプリケーションに最適な選択をする

正しいプロセスを選択するかどうかは、使用する材料と最終コンポーネントに必要とする特性に完全に依存します。

- 単純な形状で最大の密度と強度を重視する場合: 溶接や鋳造などの融解プロセスが最も直接的な方法となることがよくあります。

- セラミックスやタングステンなどの高融点材料から複雑な形状を作成することを重視する場合: 焼結は業界標準であり、多くの場合、唯一の実行可能な方法です。

- フィルターやベアリング用に制御された気孔率を持つ部品を製造することを重視する場合: 焼結は、最終部品の密度を独自かつ本質的に制御できます。

液相溶融と固相結合のこの根本的な違いを理解することが、材料加工を習得する鍵です。

要約表:

| 特徴 | 融解 | 焼結 |

|---|---|---|

| プロセスタイプ | 液相溶融 | 固相拡散 |

| 温度 | 融点を超える | 融点未満 |

| 典型的な結果 | 完全に緻密で非多孔質 | 制御された気孔率を持つことができる |

| 理想的な用途 | 単純な形状、最大強度 | 複雑な形状、高融点材料 |

材料に最適なプロセスを選択する必要がありますか? KINTEKは、高度な材料加工用のラボ機器と消耗品を専門としています。当社の焼結炉と融解システムの専門知識は、高性能セラミックスや複雑な金属合金を扱う場合でも、正確な結果を達成するのに役立ちます。 今すぐ当社の専門家にお問い合わせください。お客様のアプリケーションについて話し合い、ラボのニーズに最適なソリューションを見つけます。

ビジュアルガイド