根本的な違いは、押出成形グラファイトと等方性グラファイトの製造工程にあります。押出成形では、グラファイト材料をダイスに通すことで配向した方向性のある結晶構造が作られるのに対し、等方性プレスでは、全方向から均等な圧力をかけてランダムで均一な結晶構造のブロックが形成されます。この核心的な違いが、材料の物理的特性、性能、および最適な用途を決定づけます。

押出成形グラファイトと等方性グラファイトの選択は、どちらが全体的に優れているかではなく、特定のニーズにどちらが適切かという点にかかっています。押出成形グラファイトは、特性を負荷方向に合わせることができる費用対効果の高いソリューションを提供する一方、等方性グラファイトは、より要求の厳しい用途向けに全方向で均一な高性能を提供します。

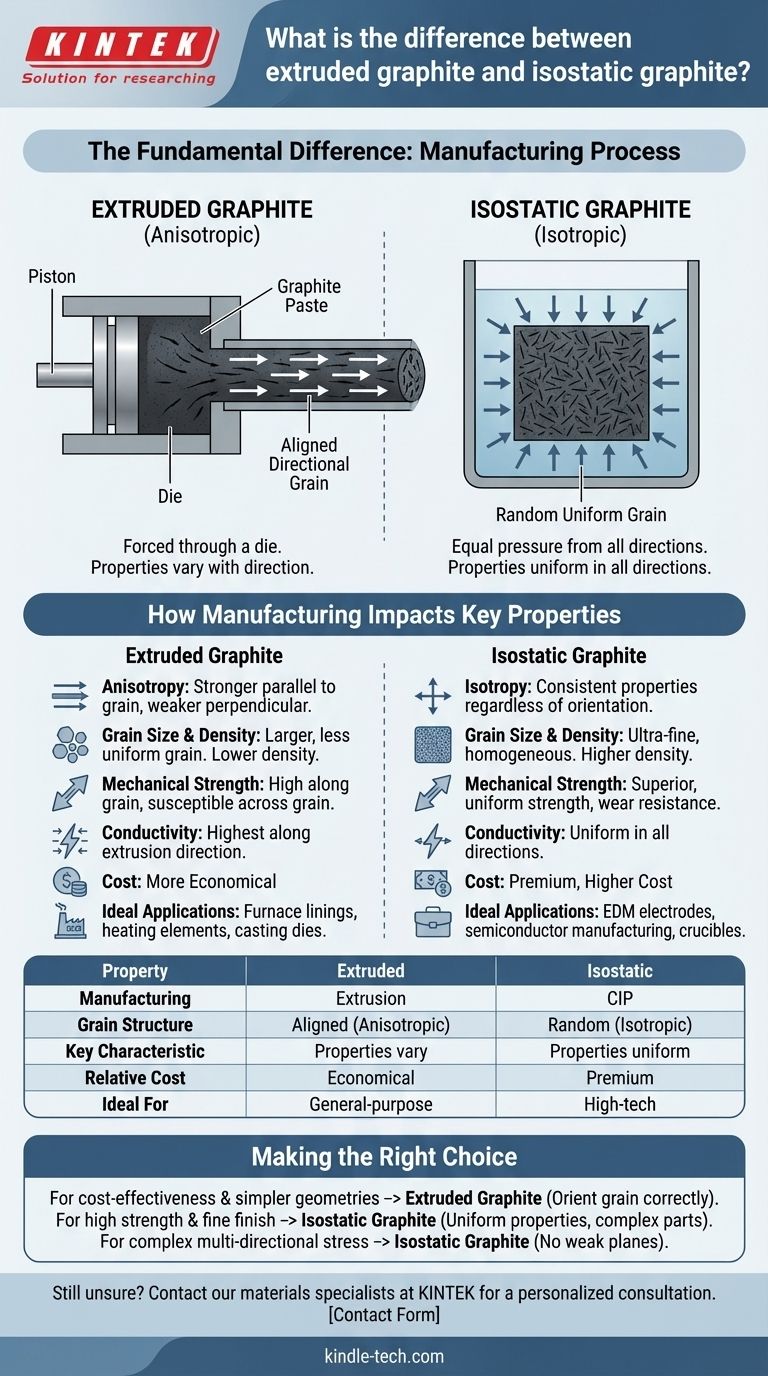

製造工程:違いの根源

完成したグラファイト部品の特性は、その成形方法に直接起因します。2つの方法は、根本的に異なる内部構造を持つ材料を生み出します。

押出成形:方向性のある力、方向性のある特性

押出成形では、グラファイト粉末をバインダーと混合してペースト状の塊を作ります。この塊をダイスを通して押し出し(押出成形)、ロッド、ブロック、またはチューブを形成します。

このプロセスにより、針状のグラファイト粒子が押出方向に沿って整列させられます。その結果得られる材料は異方性であり、特性が全方向で同一ではないことを意味します。

等方性プレス:均一な圧力、均一な特性

等方性グラファイトは、超微細グラファイト粉末を柔軟な金型に入れ、それを高圧容器内の流体に浸漬することによって作られます。コールドアイソスタティックプレス(CIP)として知られるこのプロセスでは、全方向から巨大で均等な圧力が加えられます。

この均一な圧力により、粒子の優先的な整列を引き起こすことなく粉末が圧縮されます。その結果得られるのは、等方性、つまり配向に関係なく特性が同一である、完全に高密度のグラファイトブロックです。

製造方法が主要な特性に与える影響

異方性構造と等方性構造の区別は、材料が応力、熱、電気負荷の下でどのように振る舞うかに大きな影響を与えます。

異方性 対 等方性

これは最も重要な概念です。押出成形(異方性)グラファイトでは、機械的強度や電気伝導率などの特性は、結晶の方向(押出方向)に沿って測定した場合の方が、それに垂直に測定した場合よりも高くなります。

等方性(等方性)グラファイトでは、これらの特性は測定方向に関係なく一貫しており均一です。考慮すべき「結晶の」方向はありません。

結晶サイズと密度

等方性プレスは、超微細で均質な結晶構造を持つ材料を生成します。これにより、ブロック全体でより高く均一な密度が得られます。

押出成形グラファイトは通常、結晶サイズが大きく、均一性が低くなります。これは、機械加工性や最終的な表面仕上げの品質に影響を与える可能性があります。

機械的強度と耐久性

等方性グラファイトの微細な結晶構造と等方性により、優れた機械的強度、曲げ強度、耐摩耗性が得られます。多方向からの複雑な応力を伴う用途に最適です。なぜなら、弱い平面が存在しないからです。

押出成形グラファイトは結晶方向に沿っては強いですが、それに対しては弱いため、不適切な応力がかかると破壊されやすくなります。

熱伝導率と電気伝導率

押出成形グラファイトでは、伝導率は押出方向に沿って最も高くなります。熱や電気を特定の経路に誘導する必要がある場合には利点となります。

等方性グラファイトは、全方向で一貫性があり予測可能な熱伝導率と電気伝導率を提供し、これは均一な加熱やEDM電極などの用途での一貫した性能にとって極めて重要です。

トレードオフの理解

適切な材料を選択するには、性能要件と実際的な制約のバランスを取る必要があります。

性能 対 コスト

等方性グラファイトはプレミアムな高性能材料です。複雑なCIPプロセスと高品質の原材料により、押出成形グラファイトよりも大幅に高価になります。

押出成形グラファイトはより経済的な選択肢です。その製造プロセスはより単純でコストが低いため、最高の性能が主要な推進力ではない幅広い一般用途に適しています。

適切な用途

等方性グラファイトの均一な強度と微細な仕上げは、ハイテク用途の標準となっています。これには、半導体製造(るつぼ、ヒーター)、原子炉、精密放電加工(EDM)電極が含まれます。

押出成形グラファイトは、炉内張り、発熱体、鋳造ダイス、るつぼなど、その方向性特性が設計によって対応可能であり、コストが主要な要因となる用途でしばしば使用されます。

用途に合った正しい選択をする

最終的な決定は、プロジェクトの特定の要求によって導かれるべきです。

- 主な焦点が、より単純な形状に対する費用対効果である場合: 押出成形グラファイトを選択し、材料の結晶が主要な応力または導電経路の方向に合わせられるように設計されていることを確認してください。

- 主な焦点が、高い機械的強度と微細な表面仕上げである場合: 複雑な機械加工を必要とする部品については、その優れた均一な特性を持つ等方性グラファイトを選択してください。

- 用途が複数の方向からの複雑な熱的または機械的応力を伴う場合: 弱い結晶軸に沿った破壊のリスクを排除するために、等方性グラファイトを選択してください。

この製造上の根本的な違いを理解することで、特定の課題に合わせて設計された正確な材料を選択できるようになります。

要約表:

| 特性 | 押出成形グラファイト | 等方性グラファイト |

|---|---|---|

| 製造工程 | ダイスを通した強制(押出成形) | 全方向からの均等な圧力(CIP) |

| 結晶構造 | 配向性、方向性(異方性) | ランダム、均一(等方性) |

| 主な特徴 | 特性は方向によって異なる | 特性は全方向で均一 |

| 相対コスト | より経済的 | プレミアム、高コスト |

| 最適用途 | 炉内張り、発熱体 | EDM電極、半導体製造 |

まだプロジェクトに最適なグラファイト材料がわからない場合:

KINTEKは、精密グラファイト部品を含む高性能ラボ機器および消耗品の専門家です。当社の専門家は、熱管理、機械的応力、表面仕上げに関するお客様固有の要件を分析し、費用対効果の高い押出成形グラファイトであろうと、高性能の等方性グラファイトであろうと、最適な材料を推奨し、お客様のアプリケーションの成功を確実にします。

今すぐ当社の材料専門家に連絡して、パーソナライズされたコンサルテーションを受け、適切なグラファイトソリューションがラボの効率と結果をどのように向上させることができるかを発見してください。

ビジュアルガイド