ホットタイプとコールドタイプの根本的な違いは、印刷用の文字を作成するために使用される媒体です。ホットタイプは溶融金属を使用して物理的な文字を鋳造するのに対し、コールドタイプは熱を伴わない写真またはデジタル手法を使用します。

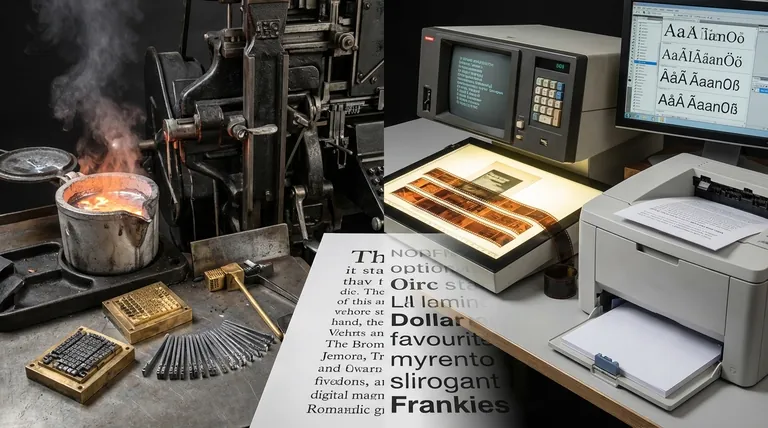

ホットメタル植字からコールドタイプへの移行は、出版の歴史における最も重要な技術的転換の一つを示しています。それは、重く、機械的で、産業的なプロセスから、より軽く、より速く、より柔軟な写真およびデジタルのワークフローへの移行を意味しました。

ホットタイプとは?溶融金属の時代

ホットタイプ、またはホットメタル植字は、19世紀後半から20世紀半ばまで印刷業界を支配していました。この名前は、そのプロセスの核である、鉛、スズ、アンチモンの溶融合金からタイプを鋳造することに由来します。

核心原理:鉛による鋳造

ホットタイプは本質的に機械的なプロセスです。オペレーターは機械を使用して文字のマトリックス(型)を組み立て、それらに溶融金属を充填して、テキストの単一行または個々の文字を作成します。

ライノタイプ(Linotype)機

1886年に発明されたライノタイプ機は、革命的な装置でした。オペレーターがキーボードで入力すると、機械が真鍮製の文字型を一行分組み立て、それを単一の金属の塊(「ライン・オ・タイプ」)として鋳造し、その後、型を再び使用するために分配しました。これは新聞や雑誌にとって信じられないほど迅速かつ効率的でした。

モノタイプ(Monotype)システム

モノタイプシステムは、より高い品質と柔軟性を提供する2部構成のプロセスでした。キーボードマシンが紙テープをパンチし、それを別の鋳造機に送り込み、個々の金属文字を生成しました。これにより、タイプミスを1つ修正する場合でも、行全体を再鋳造する代わりに1文字を交換するだけで済むため、修正がはるかに容易になりました。

物理的な実態

いずれのホットタイプのプロセスの出力も、触知可能な重い金属活字のブロックでした。これらの塊や文字は、ページを形成するためにチェイス(枠)に手作業で物理的に配置する必要があり、その後、印刷機で使用されました。現場は騒々しく、暑く、高度な技術を持つ機械オペレーターを必要としました。

コールドタイプとは?写真の革命

コールドタイプとは、溶融金属を伴わない植字技術全般を指します。1950年代から60年代にかけてのその出現は、ホットメタルの時代の終わりを告げ、新たなレベルのデザインの自由とアクセシビリティをもたらしました。

核心原理:フィルム上の文字

コールドタイプの最初の波は写真植字(フォトタイプセッティング)でした。これらの機械は、金属を鋳造する代わりに、文字のフィルムネガを通して光をレンズを介して感光紙またはフィルムに投影しました。

写真植字のプロセス

オペレーターがテキストを入力すると、写真植字機が正しい文字ネガを選択し、感光紙に露光しました。その結果は、物理的に切り貼りしてレイアウトボードに貼り付ける準備ができた、鮮明で高解像度のテキストの列(ゲラ刷り)となりました。

デジタル植字の台頭

写真植字は、完全なデジタルタイプへの道を開きました。この現代的なプロセスでは、フォントはデータ(ベクターまたはビットマップのアウトライン)として存在します。Adobe InDesignのようなコンピューターとソフトウェアを使用してこのデジタルタイプを画面上で配置し、最終出力はプリンターまたは印刷版を作成するイメージセッターに直接送信されます。

主な利点

コールドタイプへの移行は革命的でした。プロセスは静かで安全であり、鋳造所を必要としませんでした。これにより、タイプを拡大、傾斜させ、重ね合わせることが容易になったため、デザイナーはサイズ設定、文字間隔(カーニング)、レイアウトに関して前例のない制御を得ることができました。

主な違いの理解

ホットタイプからコールドタイプへの移行は単なるアップグレードではなく、出版の技術を根本的に変えました。

媒体

これが最も重要な区別です。ホットタイプは**三次元の金属オブジェクト**を作成します。コールドタイプは、フィルム上、または最終的には画面上のデジタルデータとして**二次元の画像**を作成します。

プロセス

ホットタイプは**機械的、産業的なプロセス**です。これには鋳造所、重機、物理的な組み立てが含まれます。コールドタイプは**写真および電子的なプロセス**であり、光、レンズ、そして最終的にはピクセルとコードのみが関与します。

柔軟性とデザイン

ホットタイプは硬直していました。フォントのサイズを変更するには、異なる物理的な型セットに切り替える必要がありました。コールドタイプは、金属では不可能だった方法でタイプをスケーリング、ストレッチ、操作できる、計り知れない柔軟性を提供しました。

スキルと労働力

ライノタイプ機を操作するには、高度な訓練を受けた、しばしば労働組合に加入した職人が必要でした。コールドタイプ、特にデスクトップパブリッシングの台頭により、プロセスが民主化され、必要なスキルが機械操作からグラフィックデザインとデジタルレイアウトへと移行しました。

なぜこの区別が今日重要なのか

このホットからコールドへの進化を理解することは、印刷された言葉に関わるすべての人にとって重要な文脈を提供します。

- デザイン史に主に焦点を当てる場合: この技術的シフトは、20世紀後半のタイポグラフィの創造性の爆発を説明するものであり、今日使用しているデジタルツールの直接の祖先です。

- グラフィックデザインに主に焦点を当てる場合: ホットメタルの物理的な制約を認識することで、デジタルタイプが提供する無限の自由へのより深い理解が得られます。

- 伝統的なレタープレスに主に焦点を当てる場合: この区別は根本的です。なぜなら、オリジナルのホットメタルスラッグを使用する場合もあれば、古典的な効果を模倣するためにコールドタイプ(デジタル)手法で作成された最新のポリマープレートを使用する場合もあるからです。

結局のところ、ホットメタルからデジタルデータへの道のりは、タイポグラフィが物理的、機械的な制約から解き放たれ、現代デザインの流動的で表現力豊かな要素へと変貌した物語なのです。

要約表:

| 特徴 | ホットタイプ | コールドタイプ |

|---|---|---|

| 媒体 | 溶融金属(鉛、スズ、アンチモン) | 写真フィルムまたはデジタルデータ |

| プロセス | 機械的鋳造(ライノタイプ/モノタイプ) | 写真植字またはデジタル植字 |

| 出力 | 3D金属塊または個々の文字 | フィルム上の2D画像またはデジタルファイル |

| 柔軟性 | 硬直的。サイズ変更には新しい型が必要 | 非常に柔軟。スケーリングおよび編集可能 |

| スキルセット | 機械操作と鋳造作業 | グラフィックデザインとデジタルレイアウト |

研究室の印刷または材料試験ワークフローに精密機器が必要ですか? KINTEKは、多様な研究室のニーズに対応する高品質の実験装置と消耗品を専門としています。伝統的な手法を探求する場合でも、最新のデジタルプロセスを探求する場合でも、当社のソリューションは正確性と効率性を保証します。今すぐお問い合わせいただき、信頼性の高い最先端のツールでプロジェクトをどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

よくある質問

- 熱処理は硬さを変えるのか?材料特性を制御するためのガイド

- マグネトロンスパッタリングの主な種類とは?研究室向けのDC、RF、HiPIMSのガイド

- 一般的に使用される焼入れプロセスは何種類ありますか?全体焼入れと表面焼入れから選択してください。

- スパッタリング収率に影響を与える要因とは?最大の成膜効率を実現するための物理学をマスターする

- 化学における「堆積(Deposition)」の定義とは何ですか?2つの主要な意味を理解する

- なぜアルゴンがプラズマガスとして使われるのですか?効率的なスパッタリングのための理想的なバランス

- 焼結の6つのメカニズムとは?材料に最適な方法を選択する

- 焼結に影響を与える要因とは?最適な緻密化のための主要変数をマスターする