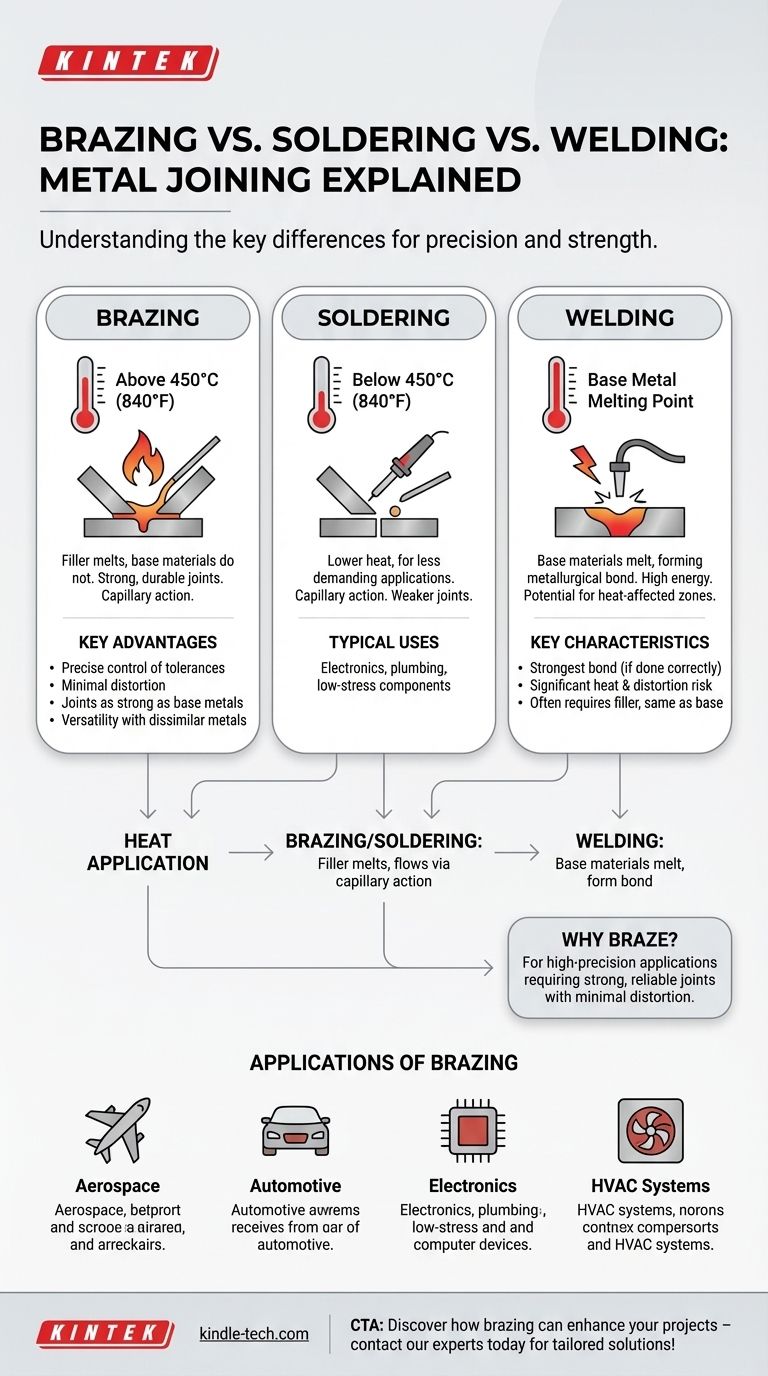

ろう付けとは、2つ以上の母材を溶融させることなく、融点が450°C (840°F)を超える溶加材を使用して接合する金属接合プロセスです。これは、より低い融点の溶加材を使用するはんだ付けや、母材を溶融させる溶接とは区別されます。ろう付けは、公差の精密な制御、最小限の歪み、そして母材と同等の強度を持つ接合部といった利点を提供し、高精度なアプリケーションに適しています。このプロセスでは、毛細管現象を利用して溶加材を分配し、強力で耐久性のある接合部を形成します。ろう付け、はんだ付け、溶接の違いを理解することは、特定のアプリケーションに適切な接合方法を選択するのに役立ちます。

主なポイントの説明:

-

ろう付けの定義と温度範囲:

- ろう付けは、融点が450°C (840°F)を超える溶加材を使用する金属接合プロセスです。これにより、より低い融点の溶加材を使用するはんだ付けとは区別されます。

- ろう付けに使用される溶加材は、接合される母材よりも低い融点を持つため、プロセス中に母材が溶融することはありません。

-

はんだ付けとの比較:

- はんだ付けは、融点が450°C (840°F)未満の溶加材を使用し、より低い熱を必要とするアプリケーションに適しています。

- ろう付けとはんだ付けはどちらも毛細管現象を利用して溶加材を分配しますが、ろう付けはより高い融点とより強力な溶加材を使用するため、より強力な接合部を形成します。

-

溶接との比較:

- 溶接は、多くの場合溶加材とともに母材を溶融させて冶金的な結合を作成します。このプロセスは高いエネルギーを必要とし、かなりの熱影響部が生じる可能性があります。

- 一方、ろう付けは母材を溶融させないため、公差のより精密な制御と最小限の歪みが可能です。

-

ろう付けの利点:

- 精度と最小限の歪み:母材が溶融しないため、ろう付けは公差の精密な制御と最小限の歪みを可能にし、高精度なアプリケーションに最適です。

- 接合強度:ろう付けされた接合部は母材と同等の強度を持ち、耐久性と信頼性の高い接続を提供します。

- 汎用性:ろう付けは異種金属の接合が可能であり、高強度と高精度を必要とする幅広いアプリケーションに適しています。

-

プロセスとメカニズム:

- ろう付けは、母材と溶加材を、溶加材の融点より高く、かつ母材の融点より低い温度に加熱することを含みます。

- 溶加材は毛細管現象によって接合部に引き込まれ、冷却・凝固する際に強力な結合を形成します。

- このプロセスは、トーチ、炉、誘導加熱など、さまざまな熱源を使用して実行できます。

-

ろう付けの用途:

- ろう付けは、航空宇宙、自動車、電子機器、HVACシステムなど、強力で精密かつ耐久性のある接合部を必要とする産業で広く使用されています。

- 異種金属の接合や、最小限の歪みで複雑なアセンブリを作成するのに特に役立ちます。

これらの主要なポイントを理解することで、機器および消耗品の購入者は、ろう付けをいつどのように使用するかについて情報に基づいた決定を下し、特定のアプリケーションで最適な結果を確実に得ることができます。

要約表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 溶加材は450°C (840°F)以上で溶融し、母材は固体のままです。 |

| はんだ付けとの比較 | はんだ付けはより低い融点(<450°C)を使用し、ろう付けはより強力な接合部を作成します。 |

| 溶接との比較 | 溶接は母材を溶融させますが、ろう付けは溶融を避け、最小限の歪みで接合します。 |

| 利点 | 精密な公差、最小限の歪み、強力な接合部、異種金属に対する汎用性。 |

| 用途 | 航空宇宙、自動車、電子機器、HVACなど。 |

ろう付けがお客様のプロジェクトをどのように強化できるかを発見してください — 今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 制御雰囲気システムとは?工業および実験プロセスにおける空気組成の制御

- バイオマス由来活性炭に高精度な化学賦活装置が必要な理由は何ですか?トップクオリティガイド

- 熱処理に制御雰囲気ボックス炉が使用されるのはなぜですか?材料特性を精密に設計するため

- Al0.5CoCrFeNi高エントロピー合金における高温雰囲気炉の役割は何ですか?相と微細構造の最適化

- ソーラーモジュールから回収された架橋エチレン酢酸ビニル(EVA)を処理するために、不活性雰囲気熱分解炉が必要なのはなぜですか?

- なぜ製鋼にアルゴンが使われるのか?優れた保護、純度、性能のために

- NaFePO4前駆体の合成に雰囲気炉の使用が必要なのはなぜですか?安定したマリサイト相の形成を保証する

- 水素焼鈍の温度は何度ですか?材料安全性のための重要な200°Cの閾値