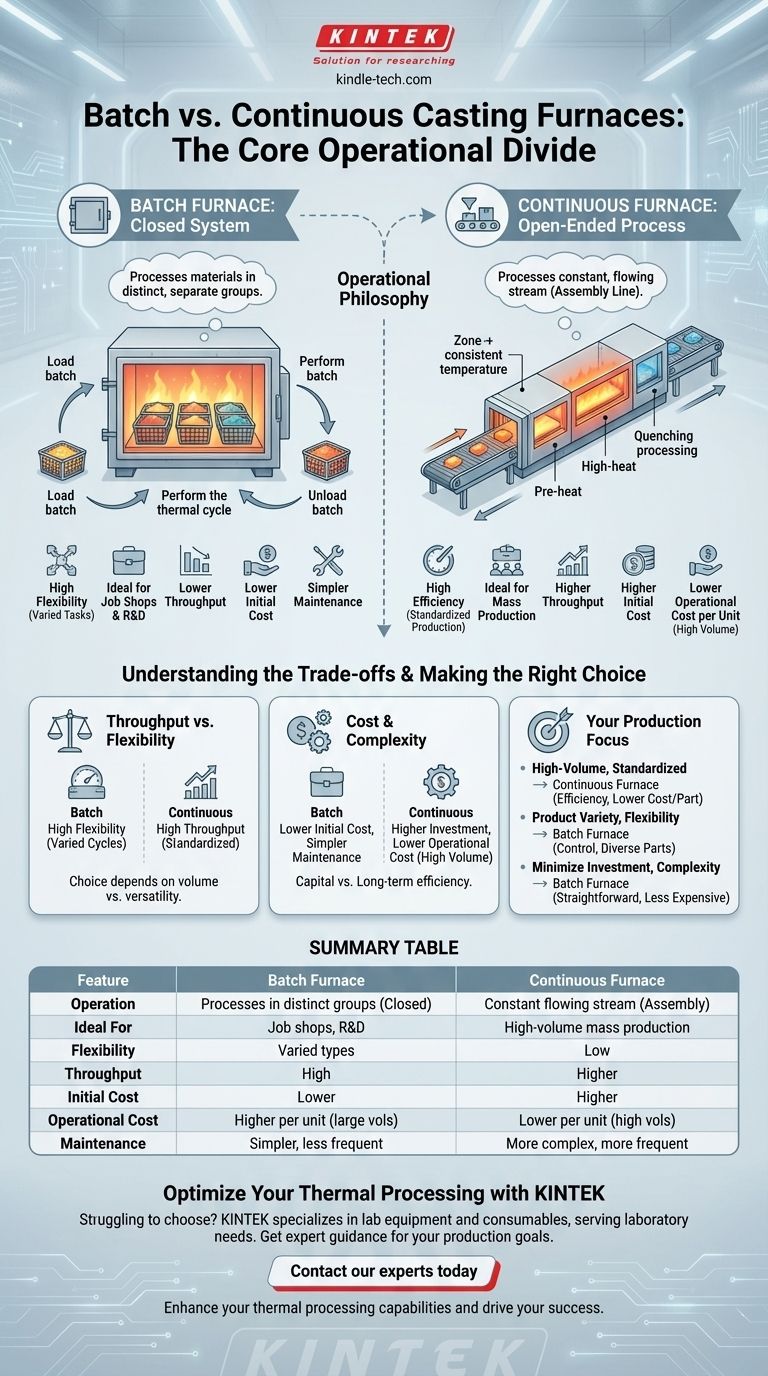

工業用熱処理において、その核心的な違いは運用哲学にあります。バッチ炉は、材料を明確に分離されたグループで処理する閉鎖システムであるのに対し、連続炉は、入口から出口まで材料の一定した流れを処理する組立ラインのように機能します。この根本的な区別が、異なる生産環境への適合性を決定します。

バッチ炉と連続炉の選択は、どちらが優れているかではなく、どちらのモデルが生産目標に合致しているかによります。バッチ炉は多様な作業に柔軟性を提供し、連続炉は大量生産、標準化された生産に効率性を提供します。

運用の核心的な違い

特定の用途にどの炉が適しているかを理解するには、まずそれぞれの炉がどのように根本的に動作するかを調べる必要があります。その設計は、製造に対する2つの異なるアプローチを直接反映しています。

バッチ炉:閉鎖システム

バッチ炉は、自己完結型の閉鎖プロセス機械として機能します。材料は、バスケットやラックなどの治具を使用して炉に装填されます。

その後、システム全体が密閉され、熱サイクル(加熱、保持、冷却)が材料のグループ全体に対して一度に実行されます。プロセスが完了すると、炉が開かれ、完成したバッチが取り出されます。

この単一チャンバーのアプローチにより、バッチ炉は、不活性雰囲気やクリーンルーム基準を満たす必要があるプロセスなど、高度に制御された環境を必要とするプロセスに最適です。

連続炉:オープンエンドプロセス

連続炉は、中断のない生産のために設計された直通システムです。材料は一方の端から装填され、一定の速度でさまざまなゾーンを通過します。

これらの炉は、予熱、高温、焼入れチャンバーなどの複数のモジュールで構成されています。中央の加熱チャンバーは通常、一定の温度を維持し、一部の設計では一定の真空下で動作します。

この設計により、各負荷ごとに炉チャンバーを加熱および冷却する必要がなくなり、一貫した大規模な操作において高い生産性とエネルギー効率が実現します。

トレードオフの理解

運用上の違いは、コスト、柔軟性、複雑さにおいて大きなトレードオフにつながります。間違ったタイプを選択すると、生産ラインに大きな非効率性が生じる可能性があります。

スループット vs. 柔軟性

最も重要なトレードオフは、量と多用途性です。連続炉は、単一の標準化された製品の大量スループットのために構築されています。これらは、焼鈍や硬化などのプロセスの大量生産の基盤です。

対照的に、バッチ炉は優れた柔軟性を提供します。各サイクルが独立しているため、オペレーターは異なる製品に対して温度、雰囲気、または持続時間を簡単に変更できます。これにより、ジョブショップ、研究開発、または多種多様な部品の生産に最適です。

コスト方程式:初期費用 vs. 運用費用

初期投資と長期的な運用費用は大きく異なります。バッチ炉は設計が複雑ではないため、購入および設置費用が安価です。そのシンプルな機械構造は、より簡単で頻度の少ないメンテナンスにもつながります。

連続炉は、そのサイズと複雑さのため、はるかに大きな設備投資を必要とします。しかし、一定の温度を維持し、材料をノンストップで処理することで、生産されるユニットあたりのエネルギーコストを低く抑えることができ、大量生産においてはより経済的です。

複雑さと取り扱い

連続炉は、より複雑な機械であり、ラインをスムーズに稼働させるためには、より洗練された制御システムとより頻繁なメンテナンスが必要です。しかし、部品が自動的に移動するため、手作業による取り扱いの必要性が軽減されることがよくあります。

バッチ炉は操作とメンテナンスが簡単ですが、仕掛品の整理により多くの作業が必要です。材料はグループ化され、治具に装填されなければならず、各バッチの装填と取り出しにはより多くの労力が伴います。

プロセスに適した選択を行う

あなたの決定は、特定の生産戦略と運用上の優先事項によって決定される必要があります。

- 大量生産、標準化された生産が主な焦点である場合:連続炉は、比類のない効率性と、稼働後の部品あたりのコスト削減を提供します。

- 製品の多様性とプロセスの柔軟性が主な焦点である場合:バッチ炉は、大きなセットアップ変更なしに、多様な部品に対して異なる熱サイクルを実行するための制御を提供します。

- 初期投資とメンテナンスの複雑さを最小限に抑えることが主な焦点である場合:バッチ炉は、取得と維持がより簡単で安価な選択肢です。

最終的に、適切な炉を選択することは、機器本来の運用哲学を特定のプロセスの要求に合わせることです。

要約表:

| 特徴 | バッチ炉 | 連続炉 |

|---|---|---|

| 操作 | 材料を明確に分離されたグループで処理(閉鎖システム) | 材料の一定した流れを処理(組立ライン) |

| 理想的な用途 | ジョブショップ、R&D、多様な製品タイプ | 大量生産、標準化された大量生産 |

| 柔軟性 | 高(異なる製品に対してサイクル変更が容易) | 低(単一プロセスに最適化) |

| スループット | 低 | 高 |

| 初期費用 | 低 | 高 |

| 運用費用 | 大量生産ではユニットあたり高 | 大量生産ではユニットあたり低 |

| メンテナンス | よりシンプル、より頻度が低い | より複雑、より頻度が高い |

KINTEKで熱処理を最適化

研究室や生産ラインでバッチ炉と連続炉のどちらを選ぶか迷っていませんか?適切な機器は、効率性、コスト管理、製品品質にとって非常に重要です。

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。大量スループットを優先する場合でも、柔軟な多目的処理を優先する場合でも、お客様の生産目標に合致する完璧な炉ソリューションを選択するための専門的なガイダンスを提供します。

今すぐ当社の専門家にお問い合わせください。パーソナライズされたコンサルティングを提供します。お客様の熱処理能力を向上させ、成功を推進するお手伝いをさせてください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- モリブデン真空熱処理炉

- セラミックファイバーライニング付き真空熱処理炉