PVDコーティングは、その核となる部分では単一の物質ではありません。 これは、チタン、クロム、アルミニウムなどの供給源金属と、窒素や炭化水素などの反応性ガスを組み合わせて形成される複合材料です。このプロセスにより、窒化チタン(TiN)などの極めて硬く薄いセラミック層が生成され、これが母材の表面に分子レベルで直接結合します。

重要な点は、PVDコーティングの組成は単純な塗料ではなく、戦略的なフォーミュラであるということです。これには、真空中で金属を蒸発させ、特定のガスと反応させて、物体の表面に新しい高性能セラミック化合物を作り出すことが含まれます。

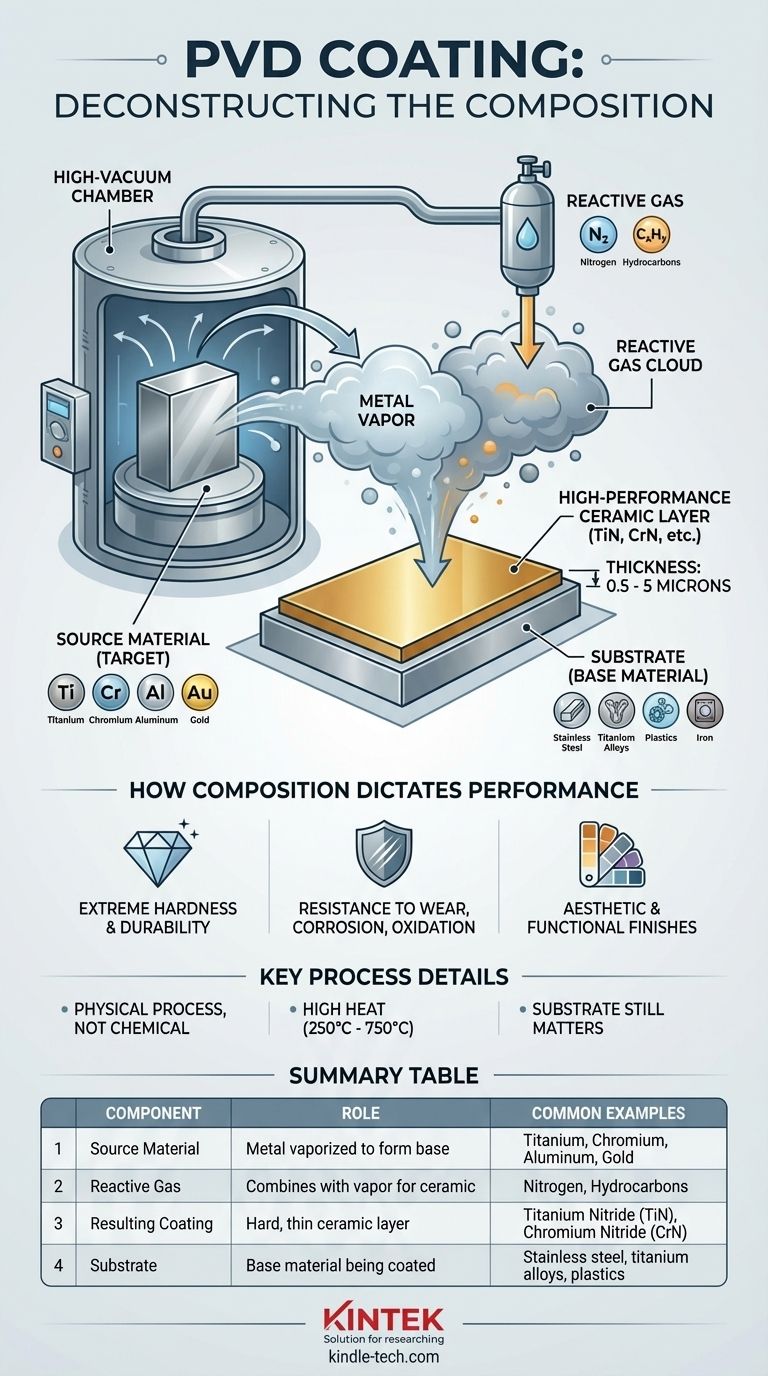

PVDの分解:供給源、ガス、基材

組成を真に理解するには、物理的気相成長(PVD)プロセスに関わる3つの主要な要素を見る必要があります。

供給源材料(「ターゲット」)

コーティングの基礎となるのは、ターゲットとして知られる固体供給源材料です。この材料が真空チャンバー内で蒸発させられるものです。

一般的な供給源金属には、チタン、クロム、タングステン、アルミニウムなどがあります。装飾的または特定の機能的な目的のために、金などの貴金属や真鍮などの合金がターゲットとして使用されることもあります。

反応性ガス

純粋に蒸発させた金属では、得られる利点は限られます。変革的なステップは、慎重に制御された反応性ガスを真空チャンバーに導入することを含みます。

このガスが、部品上に堆積する金属蒸気と結合します。最も一般的なガスは窒素であり、これにより非常に耐久性のある窒化物コーティングが形成されます。炭化水素系ガスも、炭窒化物コーティングを形成するために使用されることがあります。

基材(母材)

基材はコーティングされる物体です。PVDプロセスは非常に多用途であり、幅広い材料と互換性があります。

基材には、ステンレス鋼、チタン合金、プラスチック、鉄、金などが含まれます。完成品の最終的な特性は、コーティングと下にある基材材料の両方の組み合わせによって決まります。

組成が性能を決定する方法

供給源金属と反応性ガスの特定の組み合わせは、目的の結果を達成するために選択されます。この分子レベルのエンジニアリングこそが、PVDコーティングに驚くべき特性をもたらすものです。

高性能セラミック層の作成

PVDプロセスの本質は、比較的柔らかい金属を例外的に硬いセラミックに変えることです。例えば、チタン金属が窒素ガスと反応すると、最も一般的なPVDコーティングである窒化チタン(TiN)が形成されます。

この新しい化合物はセラミックであり、元の金属よりも本質的に硬く、耐摩耗性に優れています。結果として得られる層は非常に薄く、通常は0.5から5ミクロンの間にあります。

硬度と耐久性

最終的な窒化物または炭窒化物の組成が、並外れた硬度と耐久性を提供するものです。この薄膜は、傷、腐食、酸化に対する耐性を劇的に向上させます。

例えば、チタン合金に適用されたTiNコーティングは、その疲労限界と耐久性を大幅に向上させ、応力下での部品の寿命を延ばすことができます。

美的および機能的な仕上げ

耐久性に加えて、組成は最終的な外観を直接制御します。異なる供給源金属、ガス、およびプロセスパラメータにより、幅広い色とテクスチャを生成できます。

これが、PVDが耐久性のある黒い工具ビットから高級な金色の時計や備品に至るまで、あらゆるものに使用される理由です。

トレードオフとプロセスの理解

結果は印象的ですが、PVDは特定の要件を伴う洗練された産業プロセスであることを認識することが重要です。

化学プロセスではなく物理プロセスである

「物理的気相成長」という名称は、重要な区別を強調しています。供給源材料は、化学気相成長(CVD)における化学前駆体ガスではなく、蒸発させられる物理的な固体です。これにより、PVDプロセスは環境により優しくなります。

熱と真空の役割

PVDプロセスは、多くの場合250°Cから750°Cの範囲の高温で、高真空チャンバー内で実行されなければなりません。

この高温要件は、基材材料が変形したり劣化したりすることなくプロセス温度に耐えることができる必要があることを意味します。

基材は依然として重要である

PVDコーティングは強化材であり、母材の代替品ではありません。部品の全体的な強度、柔軟性、性能は、依然として主に下にある基材によって決定されます。コーティングは表面保護を提供しますが、弱い基盤を修正することはできません。

目標に合わせた適切な選択

「最良」のPVD組成は、意図された用途に完全に依存します。

- 極度の硬度と耐摩耗性が主な焦点の場合: 窒化チタン(TiN)や窒化クロム(CrN)などの組成は、工具や産業部品にとって標準的で非常に効果的な選択肢です。

- 特定の装飾仕上げが主な焦点の場合: 目的の色に基づいて組成が選択され、最終的な美観を達成するためにチタン、ジルコニウム、さらには本物の金などの供給源金属が使用されます。

- 過酷な環境での耐食性が主な焦点の場合: 特定の基材上に耐久性のある非反応性バリアを提供するために、多層または特殊な組成が設計されます。

結局のところ、PVDコーティングの組成は、優れた耐久性と機能性のために高性能セラミック層を基材に結合させることを目的とした精密なエンジニアリングの選択です。

要約表:

| 構成要素 | PVDコーティングにおける役割 | 一般的な例 |

|---|---|---|

| 供給源材料(ターゲット) | コーティングの基礎を形成するために蒸発させられる金属。 | チタン、クロム、アルミニウム、金 |

| 反応性ガス | 金属蒸気と結合してセラミック化合物を形成する。 | 窒素(窒化物用)、炭化水素(炭窒化物用) |

| 結果として得られるコーティング | 基材に結合した最終的な硬い薄いセラミック層。 | 窒化チタン(TiN)、窒化クロム(CrN) |

| 基材 | コーティングされる母材。 | ステンレス鋼、チタン合金、プラスチック |

あなたの用途に最適な表面を設計する準備はできましたか?

PVDコーティングの特定の組成は、必要な硬度、耐久性、色、耐食性を正確に達成するための鍵となります。KINTEKでは、高度なPVDコーティングの研究開発と適用に必要な実験装置と消耗品の提供を専門としています。

新しいコーティングの配合を研究する場合でも、生産をスケールアップする場合でも、当社の専門知識は研究室の成功をサポートします。優れた表面性能を実現するために、当社の専門家に今すぐご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート