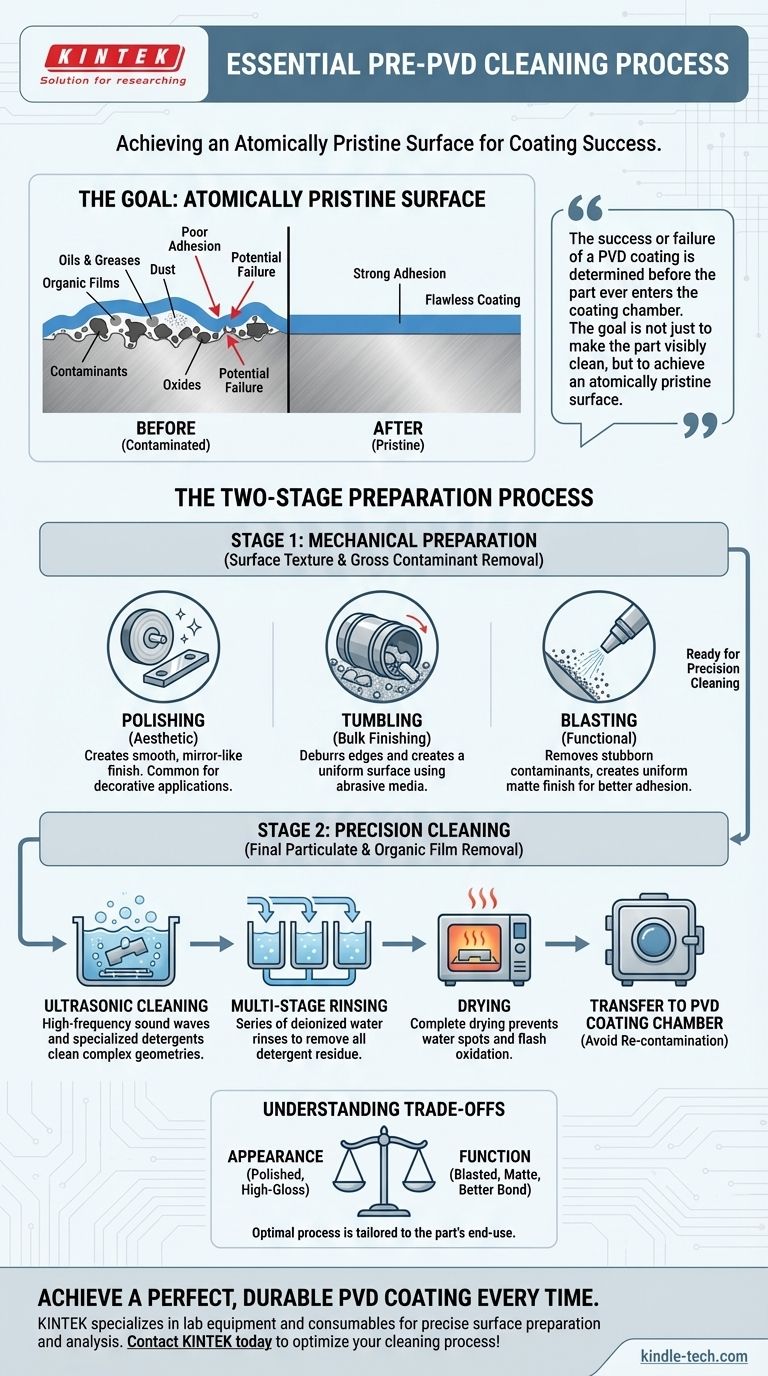

物理気相成長(PVD)コーティングの前の必須の最初のステップは、厳格な多段階の洗浄プロセスです。これには通常、望ましい表面のテクスチャを作成するためのブラストや研磨などの機械的または研磨的方法と、その後の特殊な洗剤を使用した水系超音波洗浄段階が含まれ、すべての油分、グリース、有機膜を除去します。その後、部品を徹底的にすすぎ、乾燥させ、コーティングの準備ができた完全にきれいな表面にします。

PVDコーティングの成功または失敗は、部品がコーティングチャンバーに入る前に決まります。目標は、部品を目に見えるほどきれいにするだけでなく、原子レベルできれいな表面を達成することです。なぜなら、微細な汚染物質でさえ、適切なコーティングの密着性を妨げ、欠陥を引き起こすからです。

目標:原子レベルできれいな表面

PVDは、材料が真空中で一度に原子ずつ堆積される、線視線プロセスです。この原子レベルの結合の品質は、基板表面の状態に完全に依存します。

完璧な清浄度が譲れない理由

油分(取り扱いによるもの)、残留潤滑剤、酸化物、さらにはほこりなど、あらゆる異物はバリアとして機能します。これにより、コーティング材料が基板と直接的で強力な結合を形成するのを妨げます。

その結果、密着性が悪化し、コーティングが応力下で剥がれたり、めくれたり、水ぶくれを起こしたりする可能性があります。汚染された表面は、コーティングの失敗を保証します。

コアとなる洗浄と準備の段階

準備プロセスは、初期の表面テクスチャリングと最終的な精密洗浄の2つの主要なカテゴリに分類できます。選択される具体的な方法は、基板材料、その初期状態、および望ましい最終的な外観によって異なります。

ステージ1:機械的表面準備

この段階では、部品の物理的なテクスチャに対処し、スケール、重度の酸化物、またはEDMなどのプロセスによる再鋳造層などの粗い汚染物質を除去します。

- 研磨(Polishing): 滑らかで明るい鏡のような仕上げを作成するために使用されます。これは、美観が最も重要となる装飾用途で一般的です。

- タンブリング(Tumbling): 部品を研磨材とともにタンブラーで処理し、バリを取り除き、均一な表面を作成するバルク仕上げプロセスです。

- サンドまたはグラスビーズブラスト(Sand or Glass-Bead Blasting): 研磨材を表面に噴射することを含みます。この技術は、頑固な汚染物質を除去し、機能部品のコーティング密着性を向上させることができる均一で非指向性のマット仕上げを作成するのに優れています。

ステージ2:水系および超音波洗浄

機械的準備の後、部品は微細な粒子や有機膜をすべて除去するために精密洗浄を受ける必要があります。

- 超音波洗浄(Ultrasonic Cleaning): これはPVD準備の要です。部品は特殊な環境に優しい洗剤が入ったタンクに浸されます。高周波の音波が微小なキャビテーションバブルを生成し、それが部品の表面で崩壊することで、微細な隙間や複雑な形状であっても表面をこすり洗いします。

- 多段階リンス(Multi-Stage Rinsing): 洗剤浴の後、部品は脱イオン水などを使用した一連のリンスタンクを通過し、残留する洗剤を除去します。

- 乾燥(Drying): 最後のステップは部品を完全に乾燥させることであり、通常は熱風オーブンで行われます。これにより、真空チャンバーに移される前に水跡やフラッシュ酸化を防ぎます。

トレードオフの理解

洗浄プロトコルの選択は、要求される仕上げ、部品の材料、およびコストとのバランスです。すべての用途に適合する単一のプロセスはありません。

外観 対 機能

研磨とブラストの選択は主要な例です。研磨された表面は装飾的で光沢のある外観を提供します。ブラストされた表面は、軽微な表面の不完全さを隠すことができ、多くの場合、過酷な用途のコーティングに対する機械的結合を促進する機能的なマット仕上げを提供します。

研磨性 対 非研磨性

ブラストなどの機械的方法は本質的に研磨性であり、部品の寸法をわずかに変更する可能性があります。公差が非常に厳しい部品の場合、これを考慮に入れるか、より攻撃的でない洗浄方法を選択する必要があります。

化学エッチング

場合によっては、特定の材料から頑固な酸化物を除去するために酸エッチングが使用されることがあります。効果的ですが、これは完璧に管理されないと過剰エッチングや基板の損傷のリスクを伴う、高度に制御されたプロセスです。

目標に応じた適切な選択を行う

最適な洗浄プロセスは、常に部品の最終用途に合わせて調整されます。洗浄後、再汚染を防ぐために、部品は手袋で取り扱い、直ちにコーティングに移送する必要があります。

- 装飾的で鏡のような仕上げが主な焦点の場合: プロセスには、機械研磨、その後の多段階超音波洗浄、リンス、乾燥サイクルを含める必要があります。

- 機能ツールでの最大の密着性が主な焦点の場合: 均一なマットテクスチャを作成するための研磨ブラストと、それに続く徹底的な超音波洗浄が標準的なアプローチです。

- 複雑な内部フィーチャーを持つ部品のコーティングが主な焦点の場合: 洗浄液がすべての表面に到達するように、高度な多段階超音波洗浄が不可欠であり、その後、細心の注意を払ったリンスと乾燥が必要です。

結局のところ、表面準備をコーティングプロセスの最も基本的なステップとして扱うことが、欠陥のない耐久性のあるPVD仕上げを実現するための鍵となります。

要約表:

| ステージ | 主要プロセス | 主な目標 |

|---|---|---|

| 1. 機械的準備 | 研磨、タンブリング、ブラスト | 粗い汚染物質の除去、望ましい表面テクスチャの作成 |

| 2. 精密洗浄 | 洗剤による超音波洗浄、多段階リンス、乾燥 | 原子レベルできれいな表面を実現するためのすべての油分、グリース、有機膜の除去 |

毎回完璧で耐久性のあるPVDコーティングを実現します。 適切な表面準備はコーティングの成功に不可欠です。KINTEKは、信頼性を求める研究所にサービスを提供する、正確な表面準備および分析用のラボ機器と消耗品の専門家です。当社の専門家が、完璧な結果を得るために洗浄プロセスを最適化するお手伝いをします。

お客様固有のアプリケーションのニーズについて相談するには、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置