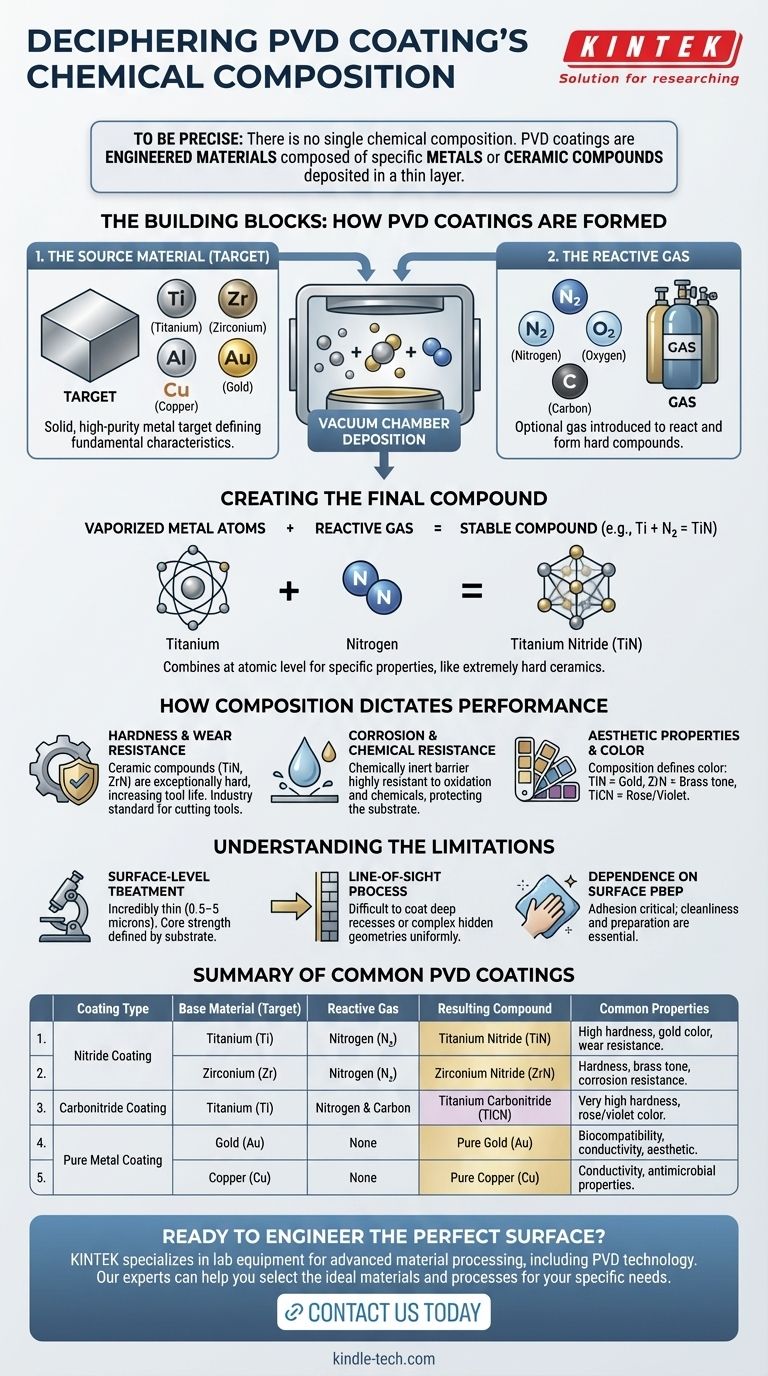

正確に言えば、PVDコーティングに単一の化学組成というものは存在しません。PVDコーティングは、特定の金属またはセラミック化合物が薄い層として堆積されたもので構成されています。最も一般的な基材には、チタン、ジルコニウム、アルミニウム、銅、ステンレス鋼などがあり、これらはしばしば窒素などの反応性ガスと組み合わされて、窒化チタン(TiN)のような非常に耐久性のある化合物が形成されます。

重要な点は、PVDコーティングの化学組成は、真空チャンバー内で蒸発させられる固体原料(「ターゲット」)と、プロセス中に導入されるオプションの反応性ガスという2つの要因によって決定されるということです。この組み合わせにより、基材表面上に純粋な金属膜または強力なセラミック化合物を生成することが可能になります。

構成要素:PVDコーティングの形成方法

PVDコーティングの最終的な組成は、堆積プロセスに選択された材料の直接的な結果です。このプロセスは、特定の特性を達成するために、原子レベルで意図的に元素を組み合わせます。

金属の基礎(ターゲット)

プロセスは、ターゲットとして知られる固体で高純度の原料から始まります。このターゲットには、コーティングの基礎を形成する主要な金属が含まれています。

一般的なターゲット材料には、チタン(Ti)、ジルコニウム(Zr)、アルミニウム(Al)、銅(Cu)、さらには金(Au)などの貴金属が含まれます。ターゲット材料の選択は、コーティングの基本的な特性を定義する最初かつ最も重要な決定となります。

反応性元素(ガス)

優れた硬度と耐摩耗性を持つコーティングを作成するために、真空チャンバー内に反応性ガスが導入されることがよくあります。このガスは、蒸発した金属原子が基材上に定着する前に反応します。

最も一般的な反応性ガスは窒素(N₂)であり、これにより窒化物が形成されます。酸化物や炭化物を形成するために他のガスが使用されることもあり、その結果、幅広いセラミック化合物の可能性が生まれます。

最終化合物の生成

PVDの妙技は、ターゲットから蒸発した金属原子が反応性ガスと結合するときに起こります。これにより、新しい安定した化合物が形成され、それがコンポーネントの表面に一分子ずつ堆積します。

例えば、窒素ガスの存在下で蒸発させたチタンターゲットは、チタンコーティングではなく、窒化チタン(TiN)という極めて硬いセラミックコーティングを生成します。

組成が性能を決定する方法

コーティングの特定の化学的構成は、その機能的および審美的な特性を直接決定します。この関連性を理解することが、用途に合った適切な仕上げを選択するための鍵となります。

硬度と耐摩耗性

窒化物や炭化物などのセラミック化合物は、例外的に硬く耐久性があります。そのため、窒化チタン(TiN)のようなコーティングは、切削工具や高摩耗部品の業界標準となっており、その耐用年数を劇的に向上させます。

耐食性と耐薬品性

PVDコーティングは、基材の表面に化学的に不活性なバリアを形成します。この分子結合層は、酸化、腐食、ほとんどの化学物質による攻撃に対して高い耐性を持ち、下地材料を保護します。

審美的な特性と色

最終的な組成は、コーティングの色と仕上げも決定します。窒化チタン(TiN)は特徴的な金色を生み出し、窒化ジルコニウム(ZrN)などの他の化合物は真鍮色を生み出すことができ、炭窒化チタン(TiCN)はローズからバイオレットの範囲の色合いを出すことができます。

限界の理解

PVDは強力ですが、特定の要件と制限を持つ表面処理です。これらのトレードオフを認識することは、成功裏に導入するために不可欠です。

表面レベルの処理である

PVDコーティングは非常に薄く、通常は0.5から5ミクロンの範囲です。コーティングは極めて硬いですが、部品のコア強度と特性は依然として下地の基材材料によって定義されます。

直進的なプロセスである

PVDプロセスは、光源から直進的に材料を堆積させます。これは、深い凹部、内部チャネル、または複雑な隠れた形状への均一なコーティングが、特別な治具と部品の回転なしには非常に困難であることを意味します。

表面処理への依存性

PVDコーティングの品質と密着性は、基材の清浄度と処理に決定的に依存します。油分から微細な塵に至るまでの表面汚染は、最終結果を損ないます。

目標にコーティングを合わせる

PVD組成の選択は、コンポーネントの主な目標によって完全に推進されるべきです。

- 最大の硬度と工具寿命が主な焦点である場合: 窒化チタン(TiN)や同様の窒化物または炭窒化物などのセラミックベースのコーティングを指定する必要があります。

- 耐食性または特定の色が主な焦点である場合: 不活性と美観で知られる安定した化合物、例えばジルコニウムやクロムをベースにしたものに基づいて選択します。

- 生体適合性または導電性が主な焦点である場合: 医療および航空宇宙エレクトロニクスで頻繁に使用される純チタンや金などの純金属コーティングを指定する必要があります。

結局のところ、PVDコーティングが単なる金属層ではなく、エンジニアリングされた材料であることを理解することが、その潜在能力を最大限に引き出す鍵となります。

要約表:

| コーティングの種類 | 基材(ターゲット) | 反応性ガス | 生成される化合物 | 一般的な特性 |

|---|---|---|---|---|

| 窒化物コーティング | チタン(Ti) | 窒素(N₂) | 窒化チタン(TiN) | 高硬度、金色、耐摩耗性 |

| 窒化物コーティング | ジルコニウム(Zr) | 窒素(N₂) | 窒化ジルコニウム(ZrN) | 硬度、真鍮色、耐食性 |

| 炭窒化物コーティング | チタン(Ti) | 窒素と炭素 | 炭窒化チタン(TiCN) | 非常に高い硬度、ローズ/バイオレット色 |

| 純金属コーティング | 金(Au) | なし | 純金(Au) | 生体適合性、導電性、美観 |

| 純金属コーティング | 銅(Cu) | なし | 純銅(Cu) | 導電性、抗菌特性 |

コンポーネントに最適な表面を設計する準備はできましたか? 適切なPVDコーティング組成は、硬度、耐食性、生体適合性、または特定の色合いを実現するために極めて重要です。KINTEKは、PVD技術を含む高度な材料処理のための実験装置と消耗品の専門家です。当社の専門家は、特定の実験室または生産ニーズを満たすために理想的な材料とプロセスを選択するお手伝いをいたします。当社の専門家にご連絡いただき、お客様のプロジェクトの性能と耐久性をどのように向上させられるかご相談ください。

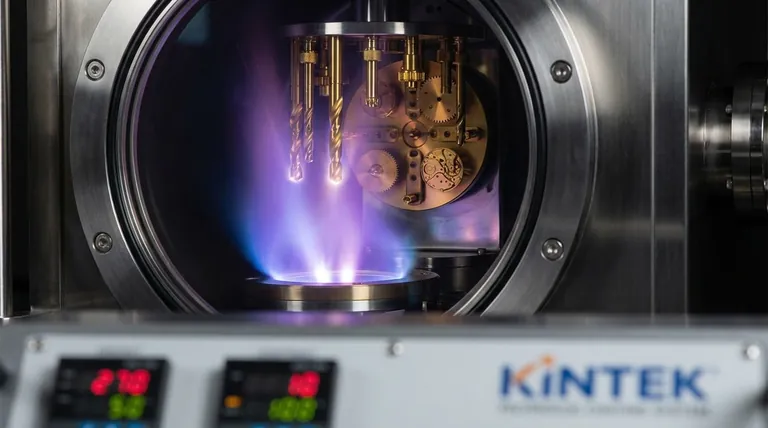

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート