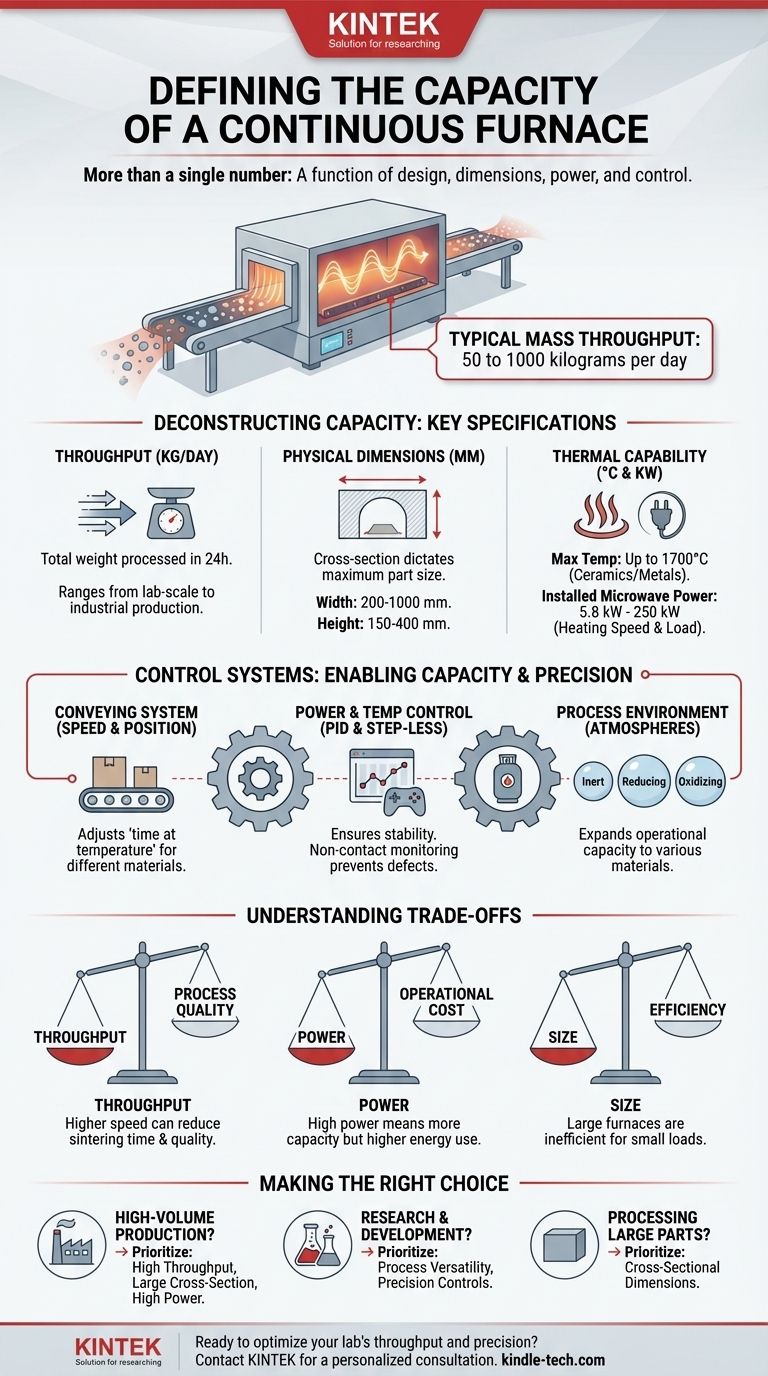

連続炉の能力は単一の数値ではなく、その設計と目的に応じた機能です。最新の連続マイクロ波焼結炉の場合、材料のスループット能力は通常1日あたり50〜1000キログラムの範囲です。この出力は、炉の物理的寸法、設置電力、および制御システムの洗練度に直接影響されます。

炉の真の能力は、日々のスループット以上のものによって定義されます。それは、物理的寸法、熱出力、プロセス制御の精度を総合的に測定したものであり、これらが特定の製造または研究タスクへの適合性を決定します。

炉の能力を分解する:主要な仕様

連続炉を適切に評価するには、見出しのスループット数だけでなく、その性能を決定するコアとなる仕様を分析する必要があります。これらの要因が、何を処理できるか、どれくらいの大きさのものが処理できるか、そしてどれくらいの速さで処理できるかを決定します。

スループット:コアとなる指標

能力の最も一般的な測定基準は質量スループットであり、1日あたりのキログラム(kg/日)で示されます。50〜1000 kg/日という広い範囲は、小規模なラボスケールのモデルと大規模な産業生産ユニットとの大きな違いを反映しています。

この数値は、炉が24時間で正常に処理できる材料の総重量(すべての品質要件を満たした上での)を表します。

物理的寸法:体積の制約

炉のトンネルの内部断面積は、処理できる部品の最大サイズを決定します。一般的な炉の幅は200〜1000 mm、高さは150〜400 mmです。

この物理的な制限は、日々のスループットよりも重要になることがよくあります。高いスループットを持つ炉でも、部品が物理的に収まらなければ役に立ちません。

熱能力:処理エンジン

炉が材料を加熱する能力は、その温度範囲と電力によって決まります。最大プロセス温度が1700°Cまでであることにより、先進的なセラミックスや金属の焼結が可能になります。

5.8 kWから250 kWの範囲の設置マイクロ波電力は、加熱速度とスループットに直接相関します。電力が増すと、より大きな材料負荷をより速く処理できるようになります。

能力を可能にする制御システム

高い能力は、正確な制御があって初めて達成されます。次のシステムが連携して、炉が理論上の限界で確実に動作し、製品品質を維持できるようにします。

搬送システム:プロセスのペース設定

搬送システムは材料を炉内に移動させます。速度と位置の高度な制御は、「温度滞留時間」(部品が最高熱ゾーンにさらされる期間)を決定するため、極めて重要です。

この速度を調整することは、異なる材料や望ましい結果に合わせてプロセスを微調整する主要な方法であり、最終的なスループットに直接影響します。

電力と温度制御:精度の確保

最新の炉は、正確なプロセス条件を維持するために洗練されたコントローラーを使用しています。高性能PID(比例・積分・微分)コントローラーと無段階電力制御により、極めて安定した温度が実現します。

非接触温度監視は、材料に影響を与えることなくリアルタイムのデータを提供し、プロセスが指定された範囲内にとどまることを保証します。この精度により欠陥を防ぎ、システムが最大の効率速度で動作できるようになります。

プロセス環境:材料の多様性

異なる雰囲気(例:不活性(アルゴンなど)、還元性(水素など)、または酸化性(空気など))で運転できる能力は、炉の機能の重要な側面です。

これは物理的なスループットの直接的な尺度ではありませんが、この多様性により、炉が処理できる**材料の範囲**が決定され、その動作能力が根本的に拡大されます。

トレードオフの理解

連続炉の広い性能範囲が存在するのは、すべての設計上の選択がトレードオフを伴うためです。これらを認識することが、適切な機器を選択するための鍵となります。

スループット 対 プロセス品質

搬送速度を上げて最大スループットを追求すると、各部品が加熱ゾーンに費やす時間が短くなります。一部の材料では、これにより焼結が不完全になったり、その他の品質上の欠陥が生じたりする可能性があります。最高のスループットが品質にとって最適な設定であるとは限りません。

電力 対 運用コスト

250 kWの設置電力を備えた炉は、莫大な処理能力を提供しますが、かなりのエネルギー消費と高い初期費用を伴います。より低電力の5.8 kWユニットは運用フットプリントははるかに小さいですが、小規模な負荷または遅いプロセス時間に限定されます。

サイズ 対 効率

大きな部品には大きな断面積が必要ですが、小さな部品を処理するには非効率的になる可能性があります。体積の大きい空の炉を加熱することは、作業量に適したサイズの小さな炉を使用するのと比較して、莫大なエネルギーを浪費します。

目標に合った適切な選択をする

主要な目的に仕様を合わせることによって炉を選択してください。

- 主な焦点が高容量生産である場合: 出力を最大化するために、高い最大スループット(kg/日)、大きな断面積、および高い設置電力(kW)を優先します。

- 主な焦点が研究開発である場合: 生のスループットよりも、プロセスの多様性(複数の雰囲気)と精密制御(PID、無段階電力)を重視します。

- 主な焦点が大きく単一の部品の処理である場合: 炉の断面積(幅と高さ)が最も重要な決定基準となります。

これらの相互に関連する仕様を分析することにより、単一の能力数値を超えて、特定の運用要件に真に合致する炉を選択することができます。

要約表:

| 仕様 | 一般的な範囲 | 主な影響 |

|---|---|---|

| 日次スループット | 50 - 1000 kg/日 | 総生産量 |

| 断面積 (幅 x 高さ) | 200-1000 mm x 150-400 mm | 最大部品サイズ |

| 最高温度 | 最大1700°C | 材料適合性 |

| 設置電力 | 5.8 kW - 250 kW | 加熱速度と負荷サイズ |

ラボのスループットと精度のニーズに最適な連続炉を見つける準備はできましたか?

KINTEKでは、高容量生産と高度なR&Dの両方に合わせた連続炉を含む、高性能ラボ機器の提供を専門としています。当社の専門家が、スループット、電力、制御の間のトレードオフをナビゲートし、効率と製品品質を最大化するシステムを選択するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、KINTEKのソリューションがお客様の次のブレークスルーをどのように推進できるかを発見してください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 黒鉛真空連続黒鉛化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

よくある質問

- アルミニウムの熱処理の最良の方法は何ですか?強度、柔らかさ、または靭性のうち、どの特性を優先しますか?

- エンドミルにはどのような超硬合金が使われていますか?優れた性能を発揮するタングステンカーバイド

- 2つの異なる材料が同じ比熱容量を持つことは可能ですか?熱挙動の科学を解き明かす

- 分析においてサンプル調製が重要なのはなぜですか?正確で再現性のある結果を保証するため

- オイルスラッジの用途は何ですか?有害廃棄物をエネルギーと建材に変える

- ダイヤモンドの品質チェックにはどのツールが使われますか?必須のルーペと4Cガイド

- 蒸着とスパッタリングによる物理的気相成長(PVD)とは何ですか?薄膜形成方法の主な違い

- 小麦わら前処理後の冷却水システムの目的は何ですか? 糖収率と安全性の最適化