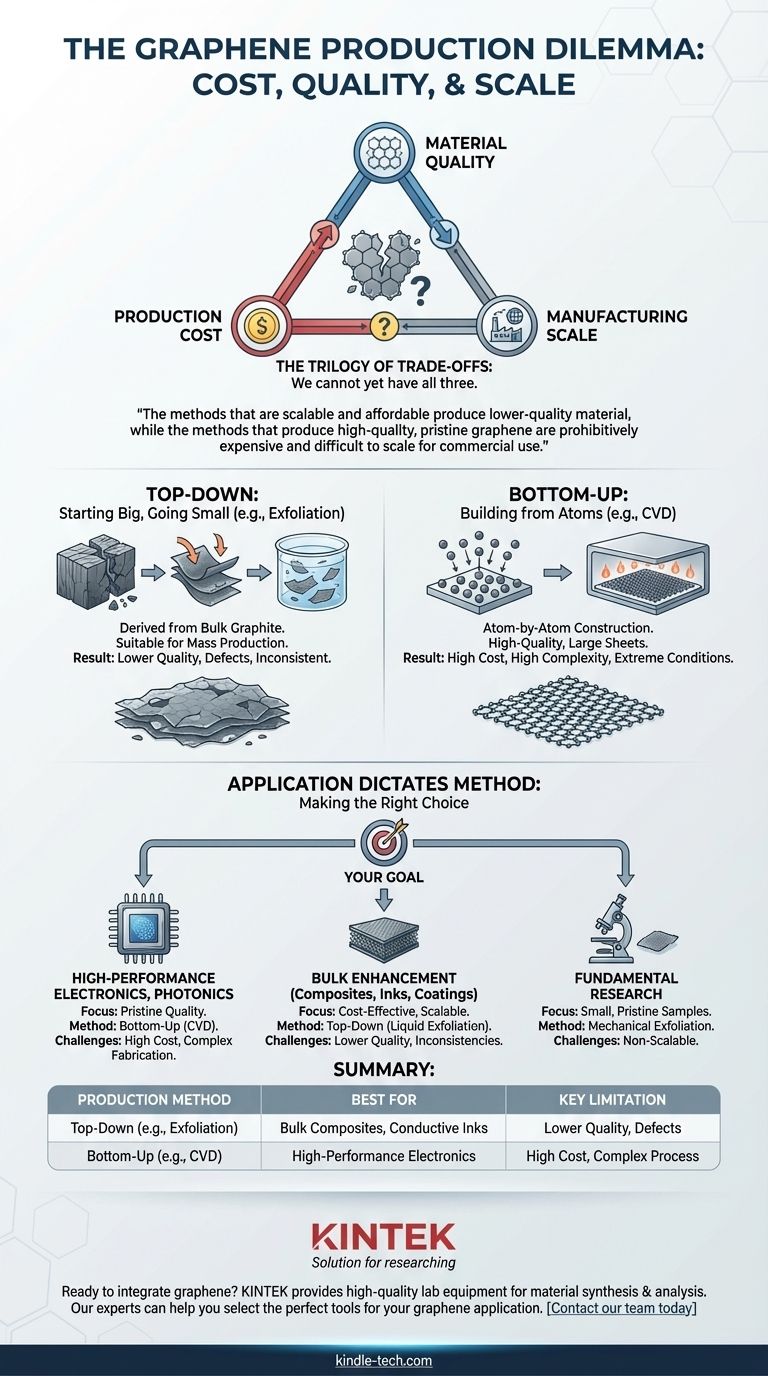

グラフェン製造における最大の障害は、単一の問題ではなく、製造コスト、材料品質、製造スケールという3つの競合する目標間の根本的な対立です。現在の方法ではトレードオフが強いられ、高品質なグラフェンを安価で大規模に製造することはまだできません。

グラフェン製造における中核的な課題は、永続的なジレンマです。つまり、スケーラブルで手頃な価格の方法では低品質の材料しか生産できず、高品質で純粋なグラフェンを生産する方法は、商業利用には法外に高価でスケールアップが困難なのです。

グラフェン製造の2つの経路

製造の障害を理解するためには、グラフェン製造における根本的に異なる2つのアプローチ、すなわち「トップダウン」で大きく始めて小さくしていく方法と、「ボトムアップ」で小さく始めて積み上げていく方法をまず理解する必要があります。

トップダウン:グラファイトからのグラフェン誘導

このアプローチは、鉛筆に含まれるのと同じ材料であるバルクグラファイトから始め、それをグラフェンの個々の層に分離します。

最も有名な例は、層を剥がす「セロハンテープ法」である機械的剥離です。これは実験室研究用に非常に高品質なグラフェンを生成しますが、全くスケールアップできません。

より商業的に実行可能なトップダウン法は、液相剥離です。このプロセスでは、液体中で化学的または機械的な力を用いてグラファイトをグラフェンフレークに分解します。これは大量生産に適していますが、かなりの欠陥と一貫性のない品質の製品となり、電気的性能が制限されます。

ボトムアップ:原子からのグラフェン構築

このアプローチは、基板材料上で原子を一つずつ積み上げてグラフェンシートを構築します。

最も有望なボトムアップ技術は、化学気相成長法(CVD)です。このプロセスでは、炭素含有ガスが高温チャンバーに導入され、そこで金属基板(銅箔など)上で分解し、連続した高品質のグラフェン層を形成します。

中核的な課題:品質対スケールのジレンマ

各製造経路は、中心的な対立を生み出す、それぞれ固有の、そして現在避けられない一連の障害を提示します。

スケールの問題(トップダウン)

液相剥離のようなスケーラブルなトップダウン法の主な問題は、品質管理です。得られる材料は、単層、数層、多層グラフェンフレークが構造的欠陥とともに混在していることがよくあります。

この一貫性のない品質は、単一原子層の純粋で完璧な構造を要求する高度な電子機器のような高性能アプリケーションには不適格な材料となります。

コストと複雑さの問題(ボトムアップ)

CVDは高品質なグラフェンを大面積で製造できますが、コストと複雑さの面で大きなハードルに直面しています。

このプロセスには、高温(800~1050℃)や低圧真空環境といった極端な物理的条件が必要です。これにより、特殊で高価な設備が必要となり、大量のエネルギーを消費するため、コストが上昇します。

さらに、CVDで成長させたグラフェンは、成長基板から最終的な使用可能な基板へと慎重に転写する必要があります。このデリケートな転写プロセスは、材料の優れた特性を劣化させる可能性のある欠陥、しわ、汚染の主要な原因となります。

トレードオフの理解

グラフェンの世界を航海するには、その限界と提供されているもののニュアンスを実用的に理解する必要があります。

「グラフェン」が常にグラフェンであるとは限らない

理解すべき重要な点は、「グラフェン」として市販されているバルク材料の多くが、実際にはトップダウン法から派生した酸化グラフェンまたはグラフェンナノプレートレットであるということです。

これらは複合材料の強化や導電性インクの作成などの用途には役立ちますが、実験室で製造される純粋な単層グラフェンシートが持つ革新的な電子的および機械的特性は備えていません。

用途が方法を決定する

グラフェンを製造する「最良の」単一の方法というものはなく、特定の用途にとって最良の方法があるだけです。

剥離による低コストで低品質の材料は、ポリマーやコンクリートの強化には完全に適切であり、経済的にも合理的です。逆に、この材料で高速トランジスタを構築しようとすることは不可能です。

目標に合った適切な選択をする

アプリケーションの要件によって、どの製造上のトレードオフが許容されるかが決まります。

- 高性能エレクトロニクスまたはフォトニクスが主な焦点である場合:CVDのようなボトムアップ法による高品質な材料を使用する必要があり、高コストと複雑な製造課題に備える必要があります。

- バルク材料の強化(例:複合材料、コーティング、インク)が主な焦点である場合:品質のばらつきを許容できるのであれば、トップダウンの液相剥離が最も費用対効果が高く、スケーラブルな経路を提供します。

- 基礎研究が主な焦点である場合:機械的剥離は、研究用の少量の純粋なグラフェンを得るためのシンプルで効果的な方法です。

グラフェンを効果的に活用できるかどうかは、単一の完璧な製造方法を待つことよりも、現在のどの方法が技術的および商業的目標に最も合致するかを理解することにかかっています。

要約表:

| 製造方法 | 最適な用途 | 主な制限 |

|---|---|---|

| トップダウン(例:剥離) | バルク複合材料、導電性インク | 低品質、欠陥 |

| ボトムアップ(例:CVD) | 高性能エレクトロニクス | 高コスト、複雑なプロセス |

グラフェンを研究開発や製品開発に統合する準備はできていますか? 成功には適切な機器が不可欠です。KINTEKは、材料合成および分析システムを含む高品質な実験室機器を専門としています。当社の専門家は、研究スケールの品質であろうと生産スケールの効率であろうと、グラフェンアプリケーションに最適なツールを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。お客様の具体的なニーズと、当社のイノベーション目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- グラファイト真空炉 IGBT実験黒鉛炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 超高温黒鉛真空黒鉛化炉