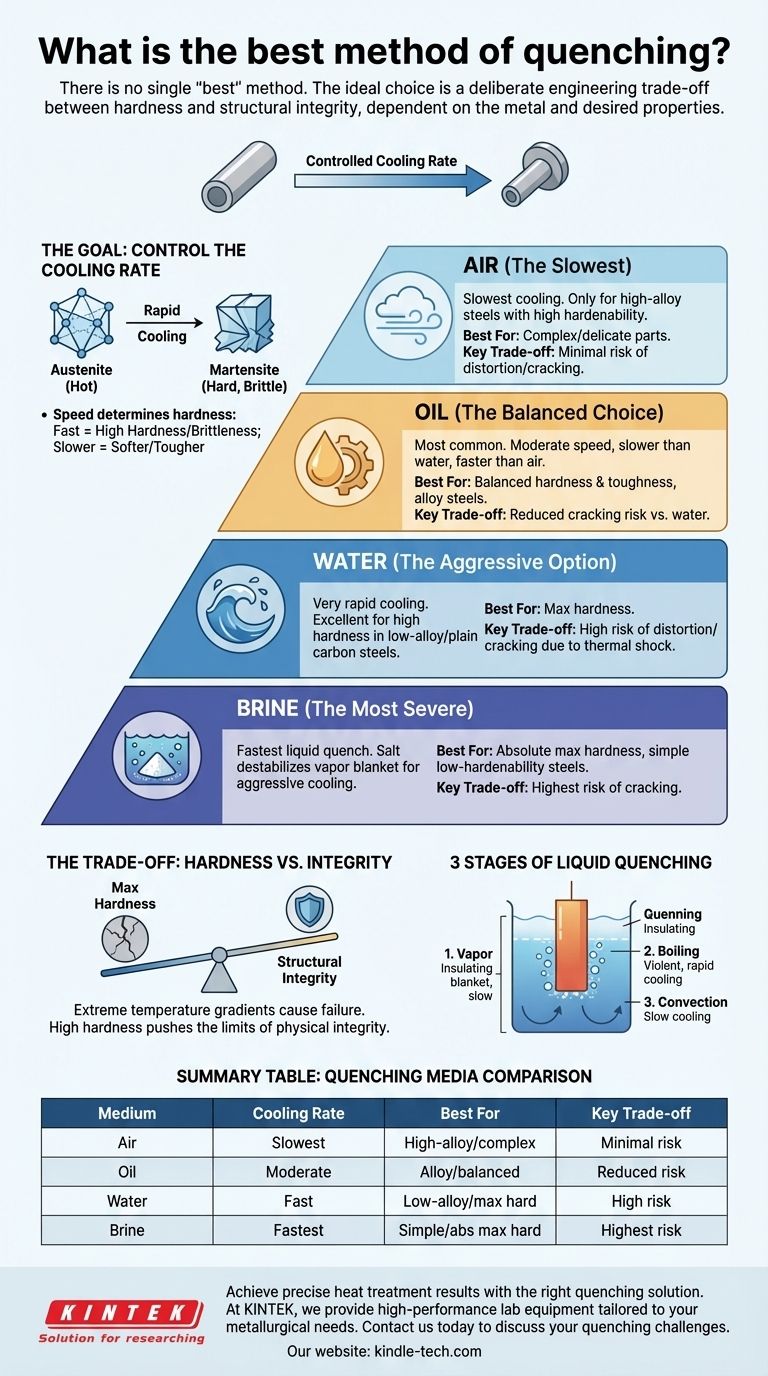

「最良の」焼入れ方法というものは一つではありません。 理想的な方法は、処理する金属の種類と、最大の硬度や寸法安定性など、達成する必要がある特定の特性に完全に依存します。最も一般的な焼入れ剤は、空冷、油冷、水冷、塩水冷であり、それぞれ異なる冷却速度とそれに伴うトレードオフを提供します。

「最良の」焼入れ方法は、特定の金属を、望ましい冶金学的変態を達成するのに十分な速さで冷却し、かつ、部品に亀裂、反り、または内部応力を引き起こすほど速く冷却しない方法です。この選択は、硬度と構造的完全性の間の意図的なエンジニアリング上のトレードオフです。

焼入れの目的:冷却速度の制御

焼入れは、単に熱い金属を冷やすことではありません。特定の結晶構造を固定するために設計された、精密な熱処理プロセスです。

硬度への競争

鋼の場合、金属を加熱すると、その内部構造がオーステナイトと呼ばれる状態に変化します。焼入れの目的は、オーステナイトがより軟らかい形態に戻る時間がないほど急速に鋼を冷却することです。

代わりに、この急速冷却は構造を硬く脆い状態、マルテンサイトとして固定します。この冷却プロセスの速度は、部品の最終的な硬度を決定する最も重要な単一の要因です。

なぜ冷却速度がすべてなのか

冷却速度は最終的な特性を直接決定します。非常に速い焼入れは、高比率のマルテンサイトを生成し、極端な硬度をもたらしますが、同時にかなりの脆性も伴います。

遅い焼入れでは、マルテンサイトがそれほど形成されない可能性があり、より軟らかく、しかしより延性があり、より強靭な最終部品につながります。重要なのは、冷却速度を材料の要件に合わせることです。

一般的な焼入れ媒体の内訳

各焼入れ媒体は異なる速度で熱を除去します。この階層を理解することは、適切なプロセスを選択するための基本です。

空冷(最も遅い)

空冷、または「焼きならし」は、最も遅い冷却速度を提供します。これは、非常に高い焼入れ性(遅い冷却でもマルテンサイトを形成する固有の能力)を持つ特定の高合金鋼にのみ適しています。

空冷の主な利点は、変形や亀裂のリスクが最小限であることであり、適切な材料で作られた複雑な部品やデリケートな部品に理想的です。

油冷(バランスの取れた選択)

油は最も広く使用されている焼入れ剤です。なぜなら、水よりも遅く、厳しくないが、空冷よりもはるかに速い、バランスの取れた冷却速度を提供するからです。

この中程度の速度は、硬度と靭性の良好な組み合わせを提供し、よりアグレッシブな方法と比較して亀裂のリスクを大幅に低減します。

水冷(アグレッシブな選択肢)

水は非常に急速に熱を除去するため、急速な焼入れを必要とする低合金鋼や普通炭素鋼で高い硬度を達成するのに優れています。

しかし、その速度は最大の弱点でもあります。激しい熱衝撃は巨大な内部応力を生み出し、特に複雑な形状の場合、変形や焼入れ割れのリスクが高くなります。

塩水冷(最も過酷)

塩と水の溶液(塩水)は、可能な限り最速の液体焼入れを提供します。塩は、熱い部品の周りに形成される蒸気膜を不安定にし、より一貫した積極的な熱伝達を可能にします。

塩水は、単純な低焼入れ性鋼で絶対的な最大硬度が必要な場合に使用されます。亀裂のリスクは、真水よりもさらに高くなります。

トレードオフの理解:硬度 vs. 完全性

焼入れ方法の選択は、バランスを取る行為です。最大の硬度を追求すると、多くの場合、部品の物理的完全性が損なわれます。

液体焼入れの3つの段階

熱い部品が油や水のような液体に入ると、冷却プロセスは3つの異なる段階で発生します。

- 蒸気膜段階: 部品の周りにすぐに断熱性の蒸気膜が形成されます。この段階では冷却は比較的遅く、不均一です。

- 沸騰段階: 蒸気膜が崩壊し、部品の表面で激しい沸騰が始まります。この段階で熱伝達が最も速く、硬化の大部分が発生します。

- 対流段階: 表面温度が液体の沸点以下に低下します。冷却は劇的に遅くなり、単純な対流によって駆動されます。

亀裂と変形のリスク

急速な焼入れによって引き起こされる極端な温度勾配は、故障の主な原因です。部品の表面が急速に冷却および収縮するにつれて、まだ熱い内部がこの変化に抵抗し、部品を歪ませたり、亀裂を引き起こしたりする可能性のある巨大な内部応力を生み出します。

材料の焼入れ性が重要

異なる鋼合金は、異なるレベルの焼入れ性で設計されています。W1のような高炭素鋼は、硬化するために非常に速い焼入れ(水/塩水)が必要です。対照的に、A2のような空冷工具鋼は、空中でゆっくり冷却してもマルテンサイトを形成できる合金が豊富に含まれています。A2に水を使用すると、ほぼ確実に粉砕されます。

目標に合った適切な焼入れ剤の選択

使用する材料と、優先する必要がある特性に基づいて決定を下してください。

- 単純な炭素鋼部品で最大の硬度を最優先する場合: 塩水または水を使用しますが、亀裂のリスクが高いことを十分に認識し、それに対応する計画を立ててください。

- 合金鋼で硬度と靭性の良好なバランスを最優先する場合: 油は最も信頼性が高く一般的な選択肢であり、管理可能な変形のリスクで優れた結果をもたらします。

- 高合金鋼製のデリケートな部品で変形を最小限に抑えることを最優先する場合: 鋼が十分な焼入れ性を持っている限り、空冷または特殊な低速焼入れ油が正しい方法です。

最終的に、焼入れの成功は、単一の「最良の」解決策を探すのではなく、意図的な選択の結果です。

要約表:

| 焼入れ媒体 | 冷却速度 | 最適用途 | 主なトレードオフ |

|---|---|---|---|

| 空冷 | 最も遅い | 高合金鋼、複雑な部品 | 亀裂/変形のリスクが最小限 |

| 油冷 | 中程度(バランス) | 合金鋼、硬度と靭性のバランス | 水冷と比較して亀裂のリスクが低い |

| 水冷 | 速い | 低合金/炭素鋼、最大硬度 | 亀裂と変形のリスクが高い |

| 塩水冷 | 最も速い | 単純炭素鋼、絶対最大硬度 | 亀裂のリスクが最も高い |

適切な焼入れソリューションで、正確な熱処理結果を達成しましょう。

KINTEKでは、お客様のラボの特定の冶金学的ニーズに合わせた高性能なラボ機器と消耗品の提供を専門としています。空冷硬化鋼を扱う場合でも、積極的な塩水焼入れが必要な場合でも、当社の専門知識は、硬度と構造的完全性の完璧なバランスを達成することを保証します。

今すぐお問い合わせください。焼入れに関する課題について話し合い、KINTEKのソリューションがお客様のプロセス効率と製品品質をどのように向上させることができるかを発見してください。

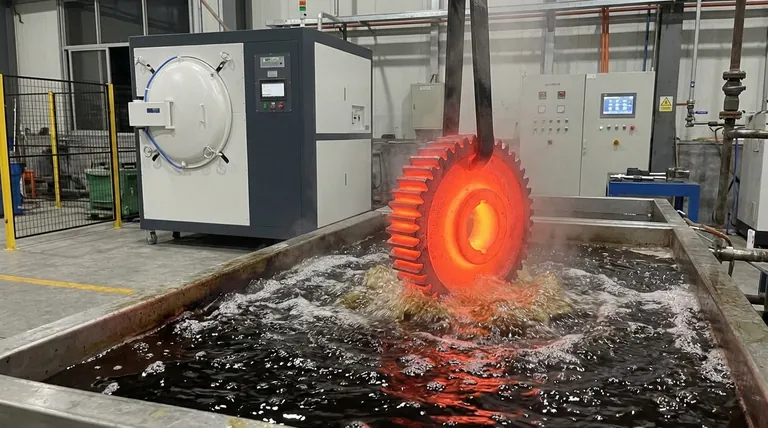

ビジュアルガイド