いくつかの方法が存在しますが、商業用途に適した大面積で高品質なグラフェンを製造するための最も効果的で広く採用されている技術は、化学気相成長法(CVD)です。これは、特にエレクトロニクス用途において、スケーラビリティ、材料品質、および費用対効果のバランスが独自にとれているため、業界標準となっています。

グラフェン合成における「最良」の方法は、単一の答えではなく、最終目標によって決まります。機械的剥離は研究用として最高の純度のサンプルを生成しますが、化学気相成長法(CVD)は、ほとんどの技術的および産業的進歩に必要な品質、規模、および転写性の最良の組み合わせを提供します。

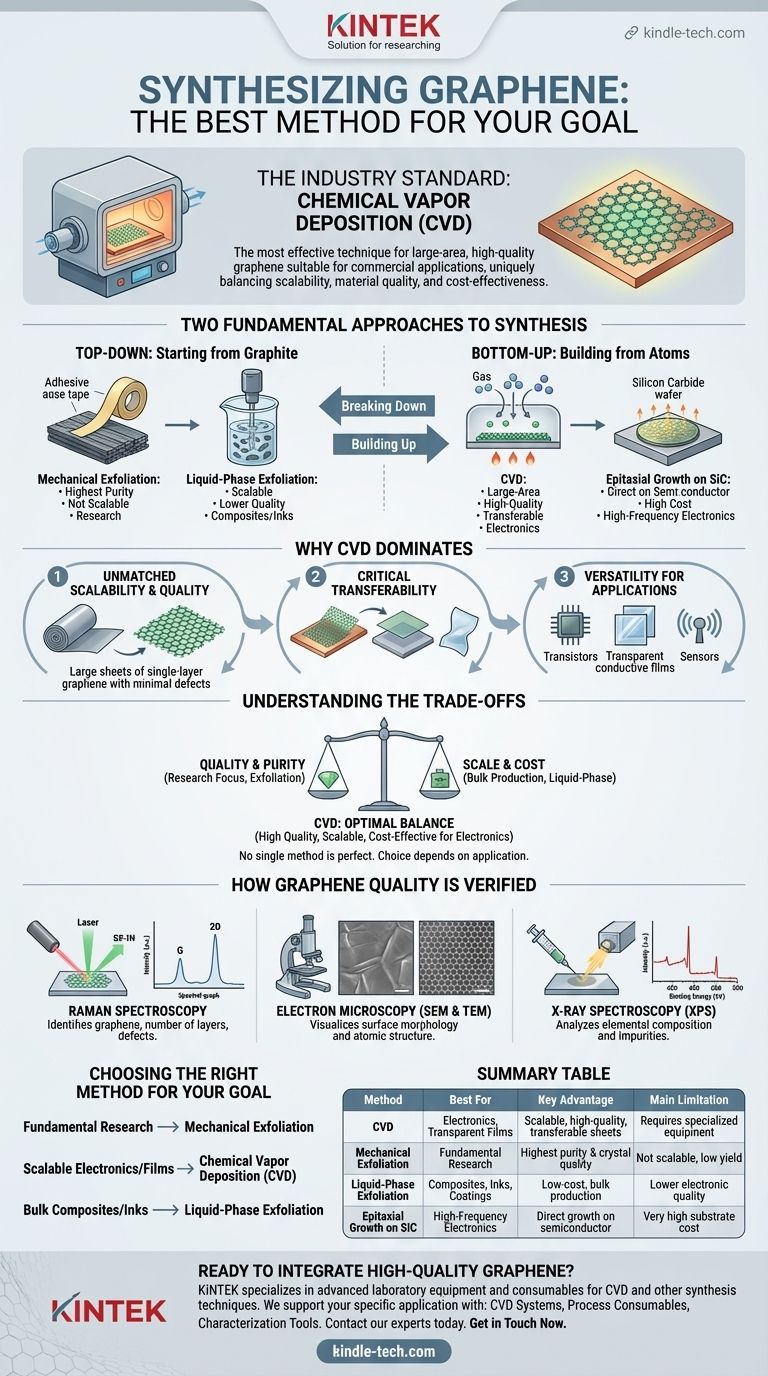

グラフェン合成の2つの基本的なアプローチ

CVDが好まれる理由を理解するためには、合成方法を2つの基本的な戦略に分類することが役立ちます。原子から構築する方法と、より大きな供給源から分解する方法です。

H3: トップダウン法:グラファイトから開始

トップダウン法は、グラファイト(本質的にグラフェン層の厚いスタック)から始まり、それらの層を分離します。

機械的剥離は、粘着テープを使用して層を剥がし、単一の原子シートが残るまで行うという、有名なオリジナルの方法です。これは非常に高品質で手つかずのグラフェンフレークを生成しますが、スケーラブルではなく、主に基礎科学研究に使用されます。

液相剥離は、グラファイトを液体に分散させ、エネルギー(多くの場合超音波処理)を使用して分解する、よりスケーラブルなトップダウンアプローチです。これにより、複合材料、コーティング、インクに使用する大量のグラフェンフレークを製造できますが、電気的品質は通常、他の方法よりも低くなります。

H3: ボトムアップ法:原子から構築

ボトムアップ法は、基板上に原子ごとにグラフェン格子を構築します。これにより、最終的な構造を正確に制御できます。

化学気相成長法(CVD)は、主要なボトムアップ技術です。これは、炭素含有ガスから触媒金属基板上にグラフェンを直接成長させることを含みます。

炭化ケイ素(SiC)上でのエピタキシャル成長は別の方法で、SiCウェーハを加熱するとケイ素が昇華し、グラフェン層が残ります。これにより半導体ウェーハ上に直接高品質なグラフェンが生成されますが、SiC基板のコストが高いため、その普及は限られています。

化学気相成長法(CVD)が優勢な理由

CVDは、規模と品質という重要な課題を同時に解決するため、最も有望な合成経路として浮上しました。

H3: CVDプロセスの説明

グラフェン用のCVDプロセスは概念的に単純です。金属箔、通常は銅(Cu)が真空炉で加熱されます。メタン(CH4)などの炭素含有ガスが導入されます。高温でメタンが分解し、炭素原子が銅箔の表面に六角形のグラフェン格子を形成します。

H3: 比類のないスケーラビリティと品質

CVDの主な利点は、大面積で連続的な単層グラフェンシートを製造できることです。これは、トランジスタ、透明導電膜、センサーなどの電子デバイスを作成するための前提条件です。このプロセスは、平方メートル単位のグラフェンフィルムを製造するためにスケールアップできます。

H3: 重要な転写性と汎用性

CVDの重要な特徴は、グラフェンフィルムを成長基板(銅箔)から、シリコンウェーハ、ガラス、フレキシブルプラスチックなど、事実上あらゆる他の材料に簡単に転写できることです。この汎用性こそが、CVD成長グラフェンを幅広い技術用途への統合に理想的なものにしています。

トレードオフの理解

すべてのシナリオに完璧な単一の方法はありません。適切な方法を選択するには、品質、コスト、規模の間の固有の妥協点を理解する必要があります。

H3: 品質 vs. コスト

機械的剥離は可能な限り最高の結晶品質を提供しますが、商業的な量産には法外に高価で時間がかかります。液相剥離は大量生産には最も安価ですが、材料品質は高性能エレクトロニクスには不十分です。CVDは、大面積に対して費用対効果の高い価格で高品質を提供し、重要なバランスを取っています。

H3: 規模 vs. 純度

CVDは優れた大面積フィルムを製造しますが、このプロセスは機械的剥離による手つかずのフレークには見られない軽微な欠陥、粒界、または不純物を導入する可能性があります。ほとんどの用途では、このトレードオフは許容されますが、基礎物理学研究では、剥離されたフレークが依然として好まれることがよくあります。

H3: プロセスの複雑さ

CVDには、高温炉、真空システム、制御されたガス流量を含む特殊な装置が必要です。さらに、成長後の転写プロセスは手順を追加し、デリケートな原子スケールのフィルムを損傷しないように慎重な取り扱いが必要です。

グラフェン品質の検証方法

合成方法に関係なく、得られた材料はその特性を確認するために分析されなければなりません。専門家は、標準的な一連の特性評価技術に依拠しています。

H3: ラマン分光法

これは最も重要で広く使用されている技術です。グラフェンを明確に識別し、層数(単層、二層、多層)を決定し、欠陥を検出することでその構造品質を評価できます。

H3: 電子顕微鏡(SEM & TEM)

走査型電子顕微鏡(SEM)は、グラフェンフィルムの表面とトポグラフィーを検査し、しわ、折り目、または破れを明らかにします。透過型電子顕微鏡(TEM)は、原子格子自体の高解像度画像を提供し、六角形構造を確認します。

H3: X線分光法(XPS)

X線光電子分光法は、サンプルの化学状態と元素組成を特徴付け、グラフェンシートに付着した不要な不純物や官能基を特定するのに役立ちます。

目標に応じた適切な方法の選択

あなたのアプリケーションが最適な合成方法を決定します。

- 手つかずの材料に関する基礎研究が主な焦点である場合:機械的剥離は、科学的発見のための最高品質で欠陥のないサンプルを製造するためのゴールドスタンダードであり続けています。

- スケーラブルなエレクトロニクスまたは透明導体への応用が主な焦点である場合:化学気相成長法(CVD)は、必要とされる大面積、高品質、および転写可能なフィルムを作成するための唯一の実行可能な方法です。

- 複合材料、塗料、またはインクの大量生産が主な焦点である場合:液相剥離は、手つかずの電子品質が主な関心事ではない場合に、大量のグラフェンフレークを生産するための最良の経路を提供します。

これらの重要なトレードオフを理解することで、技術的および商業的目標に直接合致する合成方法を選択することができます。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 化学気相成長法(CVD) | エレクトロニクス、透明フィルム | スケーラブル、高品質、転写可能なシート | 特殊な装置が必要 |

| 機械的剥離 | 基礎研究 | 最高の純度と結晶品質 | スケーラブルではない、低収率 |

| 液相剥離 | 複合材料、インク、コーティング | 低コスト、大量生産 | 電子品質が低い |

| SiC上でのエピタキシャル成長 | 高周波エレクトロニクス | 半導体上への直接成長 | 基板コストが非常に高い |

高品質グラフェンを研究や製品に統合する準備はできていますか?

適切な合成方法を選択することは、最初のステップにすぎません。KINTEKは、これらの技術、特に化学気相成長法(CVD)を成功裏に実装するために必要な高度な実験装置と消耗品の提供を専門としています。

お客様の成功が信頼性のある精密なツールにかかっていることを理解しています。次世代エレクトロニクス、先進複合材料、または画期的な材料を開発している場合でも、当社の専門知識と製品は、優れた結果を達成できるよう設計されています。

お客様の特定のアプリケーションをサポートする方法について話し合いましょう:

- CVDシステム:堅牢で制御可能なシステムでグラフェン生産をスケールアップします。

- プロセス消耗品:高純度金属箔とガスで一貫した品質を確保します。

- 特性評価ツール:推奨される分析装置でグラフェンの特性を検証します。

今すぐ当社の専門家にお問い合わせください。お客様のラボのグラフェン合成ニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- カーボンナノチューブの化学組成は何ですか?純粋な炭素の力を解き放つ

- 薄膜光学コーティングのプロセスとは何ですか?レンズとミラーの精密な光制御

- スパッタリングコーティングとは何か、そしてなぜそれを行うのか?SEMおよび機能性アプリケーション向けの優れた薄膜を実現する

- 単層カーボンナノチューブの構造とは?金属特性または半導体特性のためのカイラリティの理解

- スパッタリングにおける膜厚均一性とは?一貫した薄膜品質の鍵

- シリコンのスパッタリングは可能か?シリコン薄膜堆積法のガイド

- モアッサナイトとCVDダイヤモンドの違いは何ですか?あなたの完璧な宝石を選ぶためのガイド

- コーティング用途における金の(Au)特性は何ですか?高性能の安定性&導電性