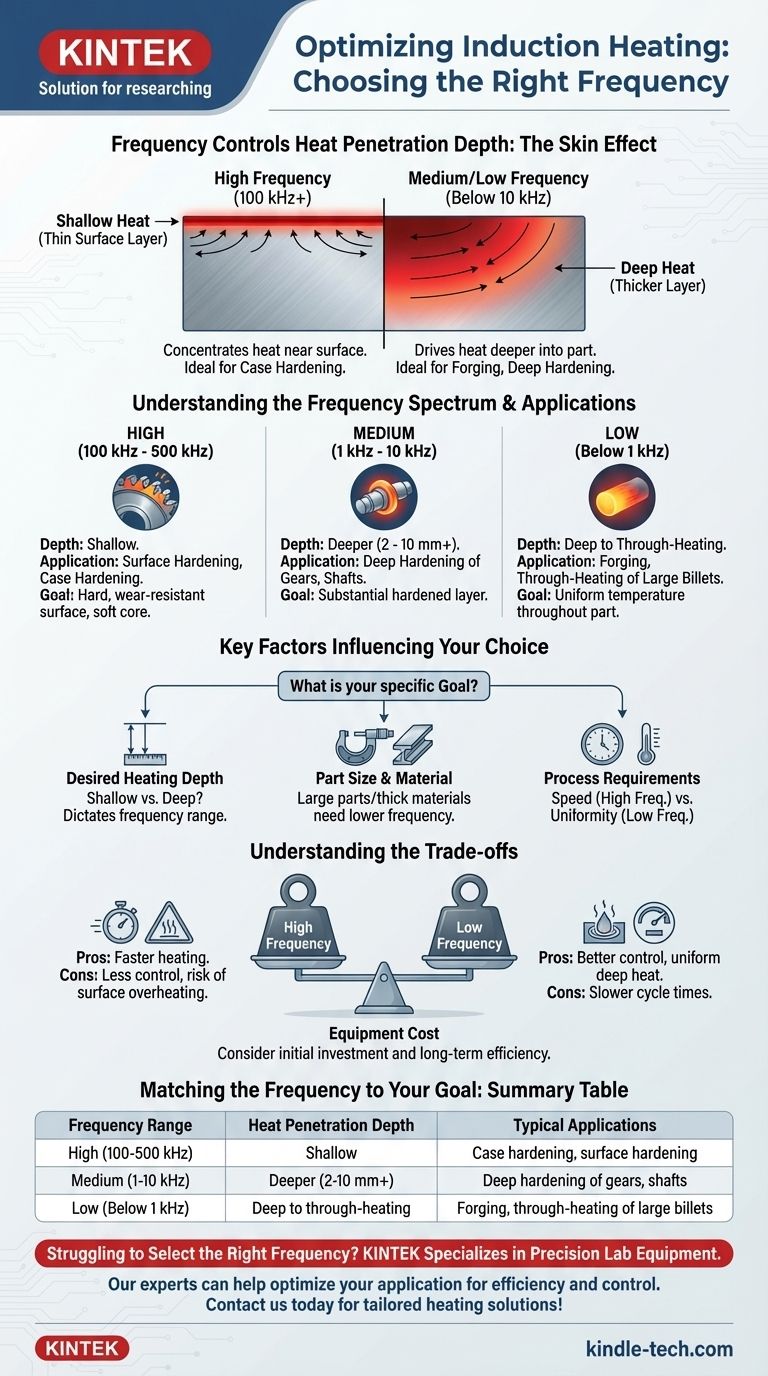

誘導加熱に最適な周波数は単一の値ではありません。それは、材料に対する特定の目標によって完全に決定されます。中心となる原則は、周波数がワークピースに熱が浸透する深さを制御するというものです。高周波は表面近くに浅い熱を生成し、低周波ははるかに深く浸透します。

誘導加熱における中心的な決定は、単一のトレードオフにかかっています。高周波は浸炭焼入れのような作業のために表面に熱を集中させ、低周波は鍛造や大型部品の深部焼入れのようなプロセスのために部品の奥深くまで熱を伝えます。

基本原理:周波数と熱深度

適切な周波数を選択するには、まず周波数が加熱プロセスの挙動をどのように決定するかを理解する必要があります。これは「表皮効果」として知られる現象によって支配されます。

誘導加熱の仕組み

誘導加熱は、強力な交流磁場を使用して、導電性のワークピース内に渦電流と呼ばれる電流を誘導します。これらの電流の流れに対する材料の自然な抵抗により、物理的な接触なしに正確で迅速な熱が生成されます。

「表皮効果」:周波数が重要な理由

交流電流の周波数は重要な変数です。周波数が増加すると、誘導された渦電流は部品の表面近くのより薄い層を流れるように強制されます。これを表皮効果と呼びます。

この関係により、加熱プロファイルを直接制御できます。周波数を選択することで、熱浸透の深さも選択することになります。

表面加熱用の高周波

高周波誘導加熱は通常、100 kHzから500 kHzの範囲で動作します。これらの周波数では表皮効果が強いため、熱は材料表面のごく薄い層で生成されます。

これにより、部品のコアを軟らかく延性のある状態に保ちながら、硬く耐摩耗性のある表面を必要とする用途に最適です。

より深い浸透用の中周波

中周波加熱は、一般的に1 kHzから10 kHzの低い範囲で動作します。周波数が低いほど、誘導電流がワークピースの奥深くまで伝わることができます。

これにより、2 mmから10 mm以上の効果的な焼入れ深さが得られ、表面処理だけでなく、実質的な焼入れ層を必要とするギアやシャフトのような大型部品の処理に適しています。

選択に影響を与える主要な要因

希望する熱深度が主な要因ですが、プロセスを最適化するために他の要因も考慮する必要があります。

希望する加熱深度

これは答えるべき最も重要な質問です。小さなシャフトに浅い浸炭焼入れを行っていますか、それとも鍛造のためにビレット全体を加熱する必要がありますか?この答えはすぐに高周波または低周波のどちらかを示します。

部品のサイズと材料

ワークピースのサイズは非常に重要です。大きく厚い部品は、エネルギーがコアに効果的に浸透できるように、より低い周波数を必要とします。材料の特定の電気的および磁気的特性も、特定の周波数で磁場とどれだけ効率的に結合するかに影響します。

プロセス要件

全体的な製造目標を考慮してください。速度が優先事項ですか?高周波表面焼入れは非常に高速です。均一性が優先事項ですか?大きな部品を均一に加熱するためには、より低い周波数の「浸漬」加熱が必要になる場合があります。

トレードオフの理解

周波数を選択するには、競合する要因のバランスを取る必要があります。誤った選択は、非効率な加熱や部品の損傷につながる可能性があります。

効率対制御

高周波は多くの場合、より迅速に部品にエネルギーを伝達し、サイクルタイムを短縮します。しかし、この急速な表面加熱は制御が難しく、段階的で深い熱が必要な場合には適さない場合があります。

表面の過熱

よくある落とし穴は、希望する深さに対して高すぎる周波数を使用することです。これにより、表面がはるかに速く加熱され、コアが目標温度に達するずっと前に溶融したり、損傷したりする可能性があります。

設備コスト

誘導加熱設備のコストも考慮する必要があります。プロセス分析で述べられているように、高出力の中周波装置が低出力の高周波装置と同様の結果を達成できる場合があり、これは初期投資に影響を与える可能性があります。

目標に合わせた周波数

最適な周波数は、用途によって異なります。普遍的に「最良」の選択肢はなく、その仕事に適したツールがあるだけです。

- 薄層の表面焼入れが主な焦点の場合:高周波(100 kHz以上)は、エネルギーを表面に集中させるための正しい選択です。

- 大型部品の深部浸炭焼入れが主な焦点の場合:中周波(1~10 kHz)は、厚く頑丈な焼入れ層に必要な熱浸透を提供します。

- 鍛造や成形のための全体加熱が主な焦点の場合:部品の断面全体が均一な温度に達するように、低周波から中周波が必要です。

周波数と熱深度の直接的な関係を理解することで、特定の用途に最適なプロセスを自信を持って選択できます。

要約表:

| 周波数範囲 | 熱浸透深度 | 代表的な用途 |

|---|---|---|

| 高周波 (100 kHz - 500 kHz) | 浅い (薄い表面層) | 浸炭焼入れ、表面焼入れ |

| 中周波 (1 kHz - 10 kHz) | より深い (2 mm - 10 mm以上) | ギア、シャフトの深部焼入れ |

| 低周波 (1 kHz未満) | 深部から全体加熱 | 鍛造、大型ビレットの全体加熱 |

誘導加熱プロセスに最適な周波数を選択するのに苦労していませんか? KINTEKは精密なラボ機器と消耗品を専門とし、お客様のラボの加熱課題に合わせたソリューションを提供しています。当社の専門家が、効率と制御のためにアプリケーションを最適化するお手伝いをします。今すぐお問い合わせください。お客様の特定のニーズについて話し合い、適切な機器で優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 三次元電磁ふるい分け装置

- ラボ用ダブルプレート加熱プレス金型

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器