冶金の世界において、熱処理のバッチプロセスとは、特定の量の部品(「バッチ」または「ロット」として知られる)を単一の単位としてまとめて処理する方法です。部品のグループ全体が、加熱、温度保持(均熱)、冷却という3段階のサイクルを、密閉された炉内で同時に通過します。

バッチ熱処理の決定的な特徴は、特定の温度や時間ではなく、その方法論にあります。すなわち、個別の部品グループを最初から最後まで単一の単位として処理することです。このアプローチは、様々な部品に対して優れた柔軟性を提供しますが、他の方法に見られる大量生産、連続的な流れとは対照的です。

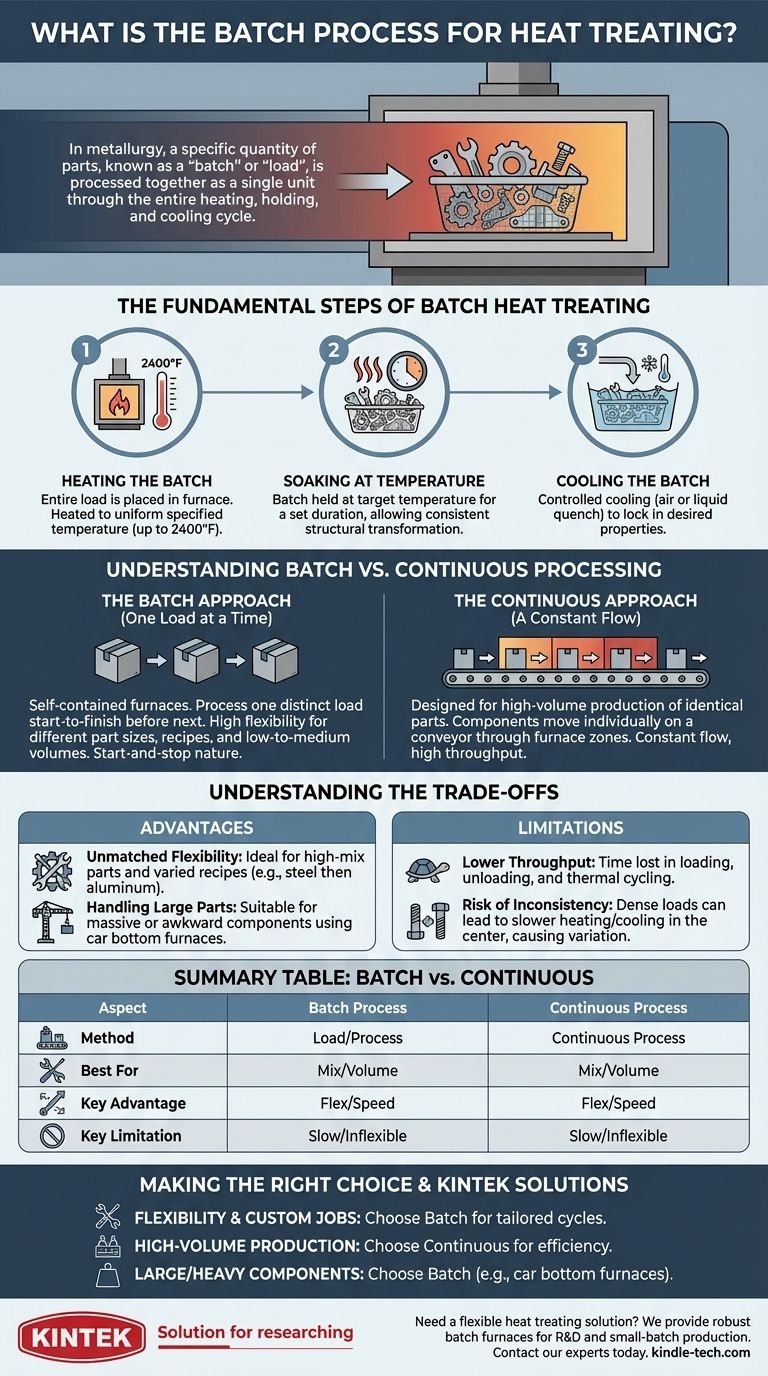

バッチ熱処理の基本的なステップ

バッチ方式は、あらゆる熱処理プロセスの3つの核心的な原則に従いますが、それらを一度に全ロットに適用します。目標は、バッチ内のすべての部品が同じ構造変化を達成することです。

ステップ1:バッチの加熱

プロセスは、全ロットを炉に入れることから始まります。その後、炉は指定された温度(最高1,315°C(2,400°F)にもなる)まで加熱されます。ここでの重要な課題は、ロットの中心にある部品であろうと端にある部品であろうと、すべての部品に均一な加熱を確保することです。

ステップ2:温度での保持(均熱)

目標温度に達すると、バッチ全体が所定の時間保持(「均熱」)されます。この期間は数秒から数時間にも及び、材料の内部結晶構造がロット内のすべての部品で完全に、かつ一貫して変化することを可能にします。

ステップ3:バッチの冷却

均熱後、バッチ全体は、硬度や延性などの望ましい特性を固定するために、制御された方法で冷却されます。ロットは空気中でゆっくりと冷却されることもあれば、部品全体を水や油などの液体に浸して急速に焼入れされることもあります。

バッチ処理と連続処理の理解

「バッチ」という名称は、「連続」熱処理とは直接対照的です。この区別を理解することは、それぞれの方法をいつ使用するかを知る上で重要です。

バッチアプローチ:一度に1つのロット

バッチ炉は自己完結型であり、次のロットが始まる前に、1つの明確なロットを最初から最後まで処理します。多くの場合、非常に大きな部品の場合には手動またはクレーンで積み下ろしが行われます。

この方法は、その開始と停止の性質によって定義され、異なる部品サイズ、処理要件、および生産量に対して非常に適応性が高いです。

連続アプローチ:一定の流れ

対照的に、連続プロセスは、同一部品の大量生産のために設計されています。部品はコンベア上で炉の異なるゾーンを個別に移動し、各ゾーンは特定の温度に設定されています。

誘導加熱のようなプロセスでは、電流が単一部品の小さく特定の領域を加熱し、その後すぐに焼入れされます。これは、大量生産における速度と精度が評価される、単一ピース連続フローの一形態を表します。

トレードオフの理解

バッチプロセスを選択することには、特定の用途に適した明確な利点と限界があります。

利点:比類ない柔軟性

バッチ処理は、「ジョブショップ」や、多種多様な部品を扱う生産環境に最適です。各サイクルが独立しているため、オペレーターは、あるレシピで鋼製ボルトのバッチを処理した後、全く異なる温度と時間プロファイルでアルミニウム製ブラケットのバッチを処理することができます。

利点:大型で扱いにくい部品の処理

巨大なギアや構造梁のような非常に大きくて重い部品は、コンベアで移動させることが不可能な場合がよくあります。部品が可動式の床部分に積載される大型の「カーボトム炉」は、これらのシナリオのために特別に設計されたバッチ炉の一種です。

限界:低いスループット

バッチプロセスの主な欠点は、連続方式と比較してスループットが低いことです。積み込み、積み下ろし、低温状態から炉を加熱する時間、そして冷却する時間によって生じるサイクル間のギャップは、大量生産や標準化された生産には非効率的です。

限界:不均一性のリスク

高密度に充填されたロットでは、バッチの中心にある部品は、外側にある部品よりもゆっくりと加熱および冷却される可能性があります。これにより、バッチ全体で冶金特性にわずかなばらつきが生じる可能性があり、これを軽減するためには慎重な炉の設計と積載戦略が必要です。

目標に合った適切な選択をする

正しい熱処理プロセスを選択することは、生産ニーズ、部品の形状、および希望する生産量に完全に依存します。

- 柔軟性とカスタムジョブに重点を置く場合:バッチプロセスは理想的であり、異なる材料、部品サイズ、および希望する特性に合わせて各サイクルを調整できます。

- 同一部品の大量生産に重点を置く場合:連続プロセスは、はるかに高いスループット、一貫性、および規模でのコスト効率を提供します。

- 非常に大型または重い部品の処理に重点を置く場合:バッチ炉、特にカーボトム炉やボックス型炉は、多くの場合、唯一の実用的なソリューションです。

最終的に、バッチプロセスを理解することは、特定の制御された量で正確な材料特性を達成するための、多用途で基本的な方法としてのその役割を認識することです。

概要表:

| 側面 | バッチプロセス | 連続プロセス |

|---|---|---|

| 方法 | 部品の完全な「ロット」を単一の単位として処理する | 部品はコンベア上で炉のゾーンを個別に移動する |

| 最適用途 | 多品種少量~中量生産;大型/扱いにくい部品 | 大量生産、同一部品 |

| 主な利点 | 異なる部品タイプやレシピに対する柔軟性 | 高いスループットと効率性 |

| 主な限界 | スループットが低い;高密度ロットでの不均一性のリスク | 柔軟性がない;大型または多様な部品には不向き |

独自のラボや生産ニーズに対応する柔軟な熱処理ソリューションが必要ですか?

KINTEKでは、精密な熱処理に合わせた堅牢で信頼性の高いバッチ炉とラボ機器の提供を専門としています。様々な部品サイズ、複雑な形状、特殊合金を扱っている場合でも、当社のソリューションは一貫した結果に必要な制御された加熱と冷却を提供します。

私たちはあなたを支援します:

- 研究開発または少量生産のための正確な材料特性の達成。

- 大型または扱いにくい形状の部品を簡単に処理。

- 異なる熱処理レシピを切り替える柔軟性の維持。

お客様の具体的な要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボに最適なバッチ熱処理装置を見つけます。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- マルチゾーンラボチューブファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)