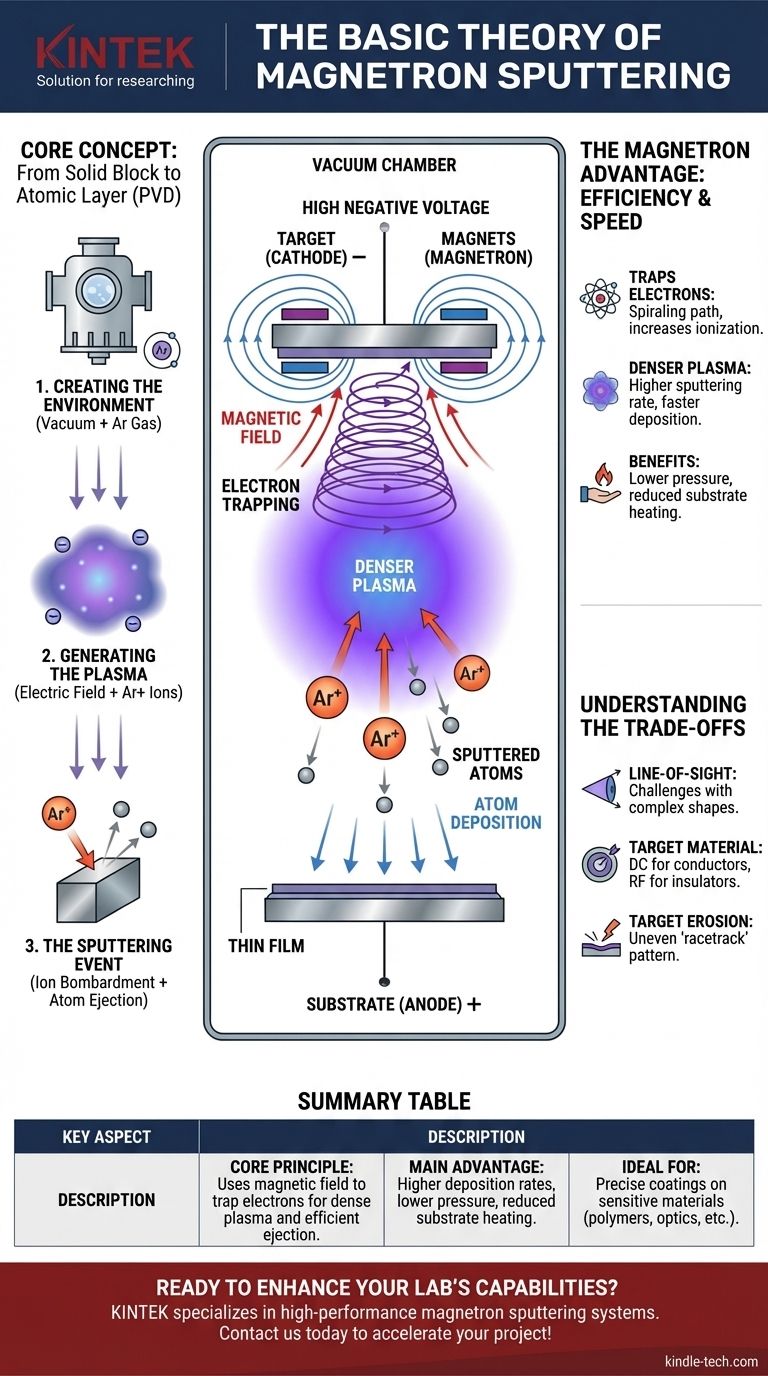

本質的に、マグネトロンスパッタリングは、材料の非常に薄く均一な膜を作成するために使用される、高度に制御された真空成膜技術です。これは、プラズマを生成し、そのプラズマからイオンを加速して、ソース材料(「ターゲット」)から原子を物理的に削り取り、それらの原子を基板上に堆積させることによって機能します。「マグネトロン」という部分は、プロセスの効率と速度を劇的に向上させるために磁場を決定的に使用することを指します。

マグネトロンスパッタリングの中心原理は、ターゲットへの衝突だけでなく、ターゲット表面近くの電子を閉じ込めるために磁場を戦略的に使用することです。この閉じ込めにより、高密度で局所化されたプラズマが生成され、原子の放出率が大幅に向上し、より低い圧力でより速く、より制御された薄膜堆積が可能になります。

核となる概念:固体ブロックから原子層へ

物理気相成長(PVD)は、固体材料を真空中で気化させ、薄膜として表面に凝縮させる一連のプロセスのカテゴリです。スパッタリングはPVDの一種であり、サンドブラスターが表面を原子スケールで精密に削り取るのと非常によく似た、運動量伝達によってこれを実現します。

ステップ1:環境の作成

プロセス全体は高真空チャンバー内で行われます。これは、スパッタされた原子がターゲットから基板へ、汚染の原因となる不要な空気分子と衝突することなく移動できるようにするために不可欠です。

真空が達成されると、少量で精密に制御された量の不活性ガス、通常はアルゴン(Ar)がチャンバーに導入されます。このガスが、プラズマを生成するためにイオン化される原子を提供します。

ステップ2:プラズマの生成

ターゲット材料に高い負電圧が印加され、ターゲットはカソードになります。チャンバーの壁または別の電極がアノードとして機能します。この電圧差により、強力な電場が生成されます。

この電場により、チャンバー内の自由電子がエネルギーを受け取り、加速して中性アルゴン原子と衝突します。これらの衝突により、アルゴン原子から電子が叩き出され、正電荷を帯びたアルゴンイオン(Ar+)が生成されます。このイオンと電子の自己維持的な雲がプラズマであり、グロー放電として知られる特徴的なカラフルな輝きを放つことがよくあります。

ステップ3:スパッタリング現象

正電荷を帯びたAr+イオンは、負電荷を帯びたターゲットに強力に引き寄せられます。これらは電場を横切って加速し、ターゲットの表面に激しく衝突します。

それぞれの衝突は、ターゲット材料から個々の原子を放出する、つまり「スパッタリング」するのに十分な運動量を伝達します。放出されたこれらの原子は中性であり、ターゲットからまっすぐな線を描いて移動します。衝突により、ターゲットから二次電子も放出され、これは次のステップに不可欠です。

「マグネトロン」の利点:磁場が重要である理由

磁場がない場合、このプロセス(ダイオードスパッタリングとして知られる)は遅く、非効率的です。マグネトロン、つまりターゲットの背後に配置された特定の磁石の配置を追加することで、プロセスは劇的に改善されます。

高効率のための電子の閉じ込め

磁場は、ターゲットの表面に最も近くなるように設計されています。この磁場は、イオン衝撃中に放出される二次電子を閉じ込め、それらをらせん状、つまりサイクロイド状の経路に強制します。

これらの電子はアノードに直接逃げる代わりに、ターゲットのすぐ前でプラズマ内をはるかに長い距離を移動します。これにより、中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。

結果:より高密度のプラズマとより速い堆積

この電子閉じ込め効果により、ターゲットのすぐ前面に閉じ込められた、はるかに高密度で強力なプラズマが生成されます。

プラズマ密度が高いということは、ターゲットを衝突させるためのAr+イオンがはるかに多く利用可能であることを意味します。これは直接的により高いスパッタリング速度につながり、原子がより速く放出され、膜がより速く堆積することを意味します。

利点:低圧・低温

磁場がイオン化プロセスを非常に効率的にするため、マグネトロンスパッタリングはダイオードスパッタリングよりもはるかに低いガス圧力で動作できます。これにより、スパッタされた原子が基板に向かう途中でガスとの衝突が少なくなるため、得られる膜の品質が向上します。

さらに、マグネトロンは高エネルギー電子をターゲットの近くに閉じ込めることにより、それらが基板を衝突して加熱するのを防ぎます。これにより、プラスチックやポリマーなどの熱に敏感な材料のコーティングに適したプロセスになります。

トレードオフの理解

マグネトロンスパッタリングは強力ですが、限界がないわけではありません。これらを客観的に理解することが、その適切な適用に不可欠です。

直進堆積

スパッタリングは「直進」プロセスです。原子はターゲットから基板へ比較的まっすぐな経路で移動します。複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があり、洗練された基板の回転が必要になることがあります。

ターゲット材料と電源

最も一般的な構成である直流(DC)スパッタリングでは、ターゲット材料が電気伝導性であることが必要です。絶縁体やセラミック材料をコーティングするには、より複雑で高価な高周波(RF)電源の使用が必要です。

ターゲットの侵食と利用率

プロセスを強化する磁場は、プラズマを特定の領域、多くの場合ターゲット表面の「レーストラック」パターンに集中させます。これにより、ターゲット材料の不均一な侵食が発生し、ターゲットを交換する前に、高価なソース材料のすべてを使用できないことを意味します。

目標に合わせた適切な選択

コア理論を理解することで、この技術が優れている点が見えてきます。

- 光学または電子機器向けの高品質で高密度な膜が主な焦点である場合: マグネトロンスパッタリングは、厚さ、純度、密度などの膜特性に対して優れた制御を提供します。

- 迅速な工業規模のコーティングが主な焦点である場合: 高い堆積速度により、建築用ガラスや半導体製造など、広い領域を迅速にコーティングするための主要な選択肢となります。

- 温度感受性の高い基板のコーティングが主な焦点である場合: このプロセスは本質的に基板への熱伝達を最小限に抑えるため、ポリマー、プラスチック、その他のデリケートな材料に最適です。

マグネトロンスパッタリングは、数多くの高度なアプリケーション向けに表面を精密に設計することを可能にする、現代の製造業における基礎的な技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核となる原理 | 磁場を使用して電子を閉じ込め、高密度のプラズマを生成することで、ターゲット材料からの原子放出を効率化する。 |

| 主な利点 | 標準的なスパッタリングと比較して、より高い堆積速度、より低い動作圧力、および基板の加熱の低減。 |

| 理想的な用途 | ポリマー、半導体、光学部品などのデリケートな材料に対する、正確で高品質なコーティングを必要とするアプリケーション。 |

精密な薄膜堆積により、研究室の能力を向上させる準備はできましたか? KINTEKは、研究および産業用途に合わせて調整された高性能マグネトロンスパッタリングシステムおよび実験装置を専門としています。デリケートなポリマー、最先端の電子機器、または光学コーティングに取り組んでいる場合でも、当社のソリューションは、優れた制御性で均一で高純度の膜を提供します。当社の専門知識がお客様のプロジェクトを加速し、優れた結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)