原子層堆積(ALD)の核心は、一度に原子一層ずつ材料を生成するために使用される薄膜堆積技術です。これは、一連の自己制限的な化学反応を通じて実現されます。この一連の反応、すなわち「サイクル」を繰り返すことで、最終的な膜厚に対して正確でデジタルな制御が可能な、完全に均一な膜を構築できます。

ALDの真の力は、単に信じられないほど薄いものを作ることにあるのではありません。それは、他の堆積方法では対応できない複雑な三次元表面に対して、比類のない制御性、均一性、および均質性(コンフォーミティ)を達成することにあります。

ALDサイクル:ステップごとの内訳

ALDを理解するには、まずその基本原理を把握する必要があります。プロセスは、時間的に分離された一連のステップに分解されます。この周期的性質こそが、ALDに独自の能力をもたらすものです。

基本原理:自己制限反応

ALDサイクルの各ステップは自己制限的です。これは、表面上の利用可能なすべての反応サイトが使用されると、化学反応が自然に停止することを意味します。これにより、制御不能な成長を防ぎ、原子レベルの精度を達成するための鍵となります。

ステップ1:最初の前駆体パルス

サイクルは、前駆体と呼ばれる最初の化学蒸気を反応チャンバーに導入することから始まります。この前駆体は、利用可能な反応サイトがすべて占有されるまで表面と反応します。表面が飽和すると、反応は自然に停止します。

ステップ2:パージ(不活性ガスによる洗浄)

最初の反応が完了した後、チャンバーは窒素やアルゴンなどの不活性ガスでパージ(洗浄)されます。このパージにより、過剰な前駆体分子や気体状の副生成物が完全に除去され、次のステップのためのクリーンな表面が確保されます。

ステップ3:2番目の前駆体(反応剤)パルス

次に、通常反応剤(水や酸素プラズマなど)と呼ばれる2番目の前駆体がチャンバーにパルスされます。この化学物質は、直前に表面に堆積した最初の層と反応し、目的の材料の単一の固体原子層の形成を完了させます。この反応も自己制限的です。

ステップ4:最終パージ

不活性ガスによる最終パージで、チャンバー内の残りの反応剤と副生成物がすべて除去されます。このステップの後には、目的の材料の単一で完全に形成された原子層でコーティングされた、きれいな表面が残ります。

結果:単一の完璧な層

これら4つのステップが終了すると、1回のALDサイクルが完了します。その結果は、単一で均一かつ高度に均質な材料層です。より厚い膜を成長させるには、目的の厚さが達成されるまで、サイクル全体を繰り返すだけです。

ALDが重要な製造技術である理由

ALDのユニークな周期的性質は、最新の高性能デバイスの製造に不可欠な利点をもたらします。

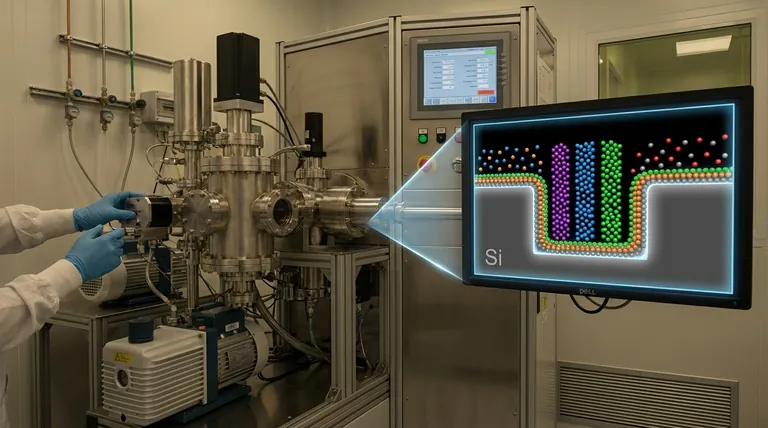

比類のない均質性(コンフォーミティ)

均質性(コンフォーミティ)とは、膜が深いトレンチや多孔質構造などの複雑な3D地形を含む表面を均一にコーティングできる能力を指します。ALD反応は表面のどこでも発生するため、この技術は、他のほとんどの方法では不可能な、極めて高いアスペクト比の特徴に対しても完全に均一な膜を堆積できます。

原子レベルの膜厚制御

ALD膜の厚さは、実行されたサイクルの数によって決まります。1サイクルで0.1ナノメートルの材料が堆積する場合、100サイクルでは正確に10ナノメートルが堆積します。これにより、エンジニアは原子レベルの精度で膜厚を制御するためのデジタルで再現性の高い方法を得ることができます。

優れた膜品質

ALDプロセスは、化学気相成長法(CVD)などの競合技術よりも低い温度で実行できることがよくあります。これと正確な自己制限反応が組み合わさることで、信じられないほど高密度で純粋、かつ欠陥の少ない膜が得られます。

トレードオフの理解

いかなる技術も完璧ではなく、ALDの精度には代償が伴います。情報に基づいた意思決定を行うためには、その限界を理解することが不可欠です。

主な制限:速度

ALDの主な欠点は、その堆積速度が遅いことです。材料を原子層ごとに構築するため、厚い膜を作成するには非常に時間がかかり、したがって、より高速な「バルク」堆積方法と比較して高価になります。

前駆体の化学とコスト

成功するALDプロセスを開発するには、自己制限的に反応する適切な一対の前駆体化学物質を見つける必要があります。これらの化学物質は複雑で高価であり、安全に取り扱うのが難しい場合があり、全体的なコストと複雑さが増します。

装置の複雑さ

ALDリアクターは、ガスの供給、温度、圧力の正確な制御を必要とする高度な装置です。この装置への初期投資は莫大であり、その利点が不可欠である高付加価値の用途に最も適しています。

原子層堆積を検討すべき場合

ALDが正しい選択であるかどうかを決定するのは、技術的な要件と制約に完全に依存します。

- 究極の精度と均質性が主な焦点である場合: 先進的な半導体ゲート誘電体、MEMSデバイス、または多孔質材料の内部コーティングなどの用途では、ALDが唯一実行可能な選択肢となることがよくあります。

- 単純な平面を迅速にコーティングすることが主な焦点である場合: 物理気相成長法(PVD)や化学気相成長法(CVD)などの従来の方法の方が、ほとんどの場合、費用対効果が高く実用的です。

- 高品質の保護バリアが主な焦点である場合: OLEDや医療機器の封止などの用途では、ALD膜のピンホールがない性質が、速度が遅いにもかかわらず、より優れた選択肢となります。

ALDの核となるメカニズムを理解することで、その独自の層ごとの制御が単なる利点ではなく、基本的な必要条件となる用途を認識できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | 原子レベルの制御のための自己制限的な化学反応。 |

| プロセス | 周期的ステップ:前駆体A、パージ、前駆体B、パージ。 |

| 主な利点 | 複雑な3D表面に対する比類のない均質性。 |

| 主な制限 | 他の方法と比較して堆積速度が遅い。 |

あなたの研究室で原子レベルの精度を活用する準備はできていますか?

KINTEKは、最先端の研究開発のための高度な実験装置と消耗品の提供を専門としています。プロジェクトで原子層堆積の比類のない均一性と均質性を必要とする場合は、当社の専門家がお客様の特定の実験室のニーズを満たす適切なソリューションを特定するお手伝いをいたします。

当社のソリューションが薄膜プロセスをどのように強化し、イノベーションを推進できるかについて話し合うために、今すぐフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター