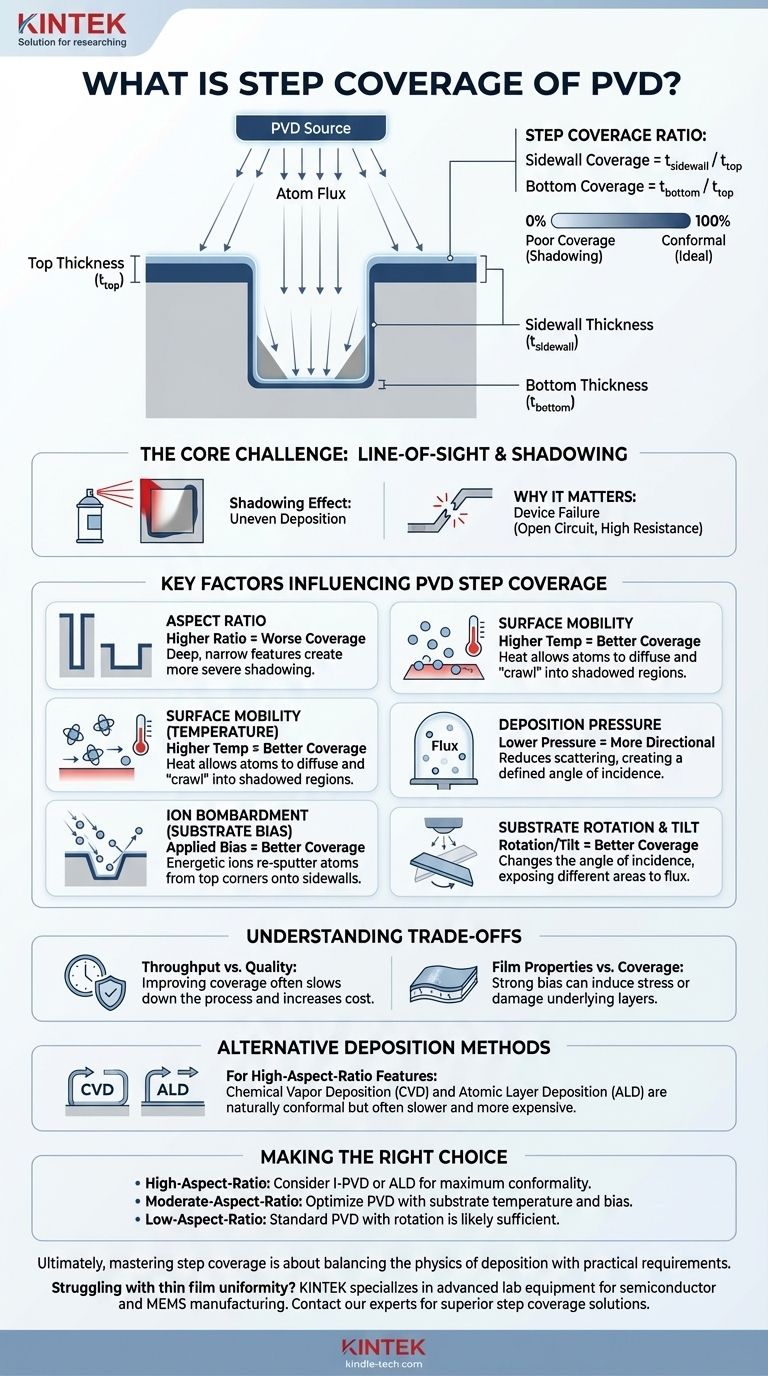

マイクロファブリケーションの分野では、ステップカバレッジは、平坦でない表面上に堆積された薄膜の品質と均一性を定義する重要な尺度です。具体的には、トレンチやビアなどの構造の側壁や底面の膜厚が、上面の膜厚と比べて、堆積材料が基板のトポグラフィーにどれだけ追従するかを測定します。ステップカバレッジが不十分だとデバイスの故障につながるため、半導体およびMEMS製造における中心的な懸念事項となります。

物理気相成長法(PVD)の根本的な課題は、その固有の直線的(ライン・オブ・サイト)な性質であり、これにより影になる領域に自然と薄く不均一な膜が形成されます。したがって、良好なステップカバレッジを達成することは、原子の移動度とフラックスの方向性を操作することによって、この物理的限界を克服する作業となります。

根本的な課題:ライン・オブ・サイト堆積

PVDの物理学がステップカバレッジ問題の根本原因です。スパッタリングや蒸着などのPVDプロセスでは、ソースターゲットからの原子が真空を介して基板をコーティングするために直線的に移動します。

ステップカバレッジとは?正式な定義

ステップカバレッジは比率として表されます。最も一般的な定義は、垂直な側壁の膜厚と上面の水平面の膜厚の比(t_sidewall / t_top)、および構造の底面の膜厚と上面の膜厚の比(t_bottom / t_top)です。

完全な、つまり100%のコンフォーマルなコーティングは比率が1.0となり、膜があらゆる場所で均一な厚さであることを意味します。PVDがこれを達成することは、大幅なプロセスエンジニアリングなしにはめったにありません。

幾何学的な「シャドーイング」効果

上から背の高い狭い箱の内側をスプレーペイントしようと想像してみてください。上端には厚い層がつき、壁にはほとんどペイントが付かず、底面には全く付かないかもしれません。これがシャドーイング効果です。

PVDシステム内のソース材料は、スプレーペイントのように機能します。トレンチやビアの開口部が、原子の流入フラックスからそれ自体の側壁や底面を「遮蔽」し、それらの領域の膜がはるかに薄くなる結果をもたらします。

なぜ不十分なステップカバレッジが故障につながるのか

金属配線における不十分なステップカバレッジは、デバイス故障の主な原因です。

ビアの側壁における薄いまたは不連続な膜は、オープン回路または非常に高い電気抵抗の領域を作り出します。これにより、デバイスが全く機能しなくなったり、大幅な性能低下や発熱を引き起こしたりする可能性があります。

PVDステップカバレッジに影響を与える主要因

エンジニアには、ステップカバレッジを改善するために操作できるいくつかのレバーがあります。それぞれが、堆積原子が遮蔽された領域に到達するのを助けることを目的としています。

構造のアスペクト比

アスペクト比(構造の高さと幅の比率)は、最も重要な幾何学的要因です。深い狭いトレンチのような高アスペクト比の構造は、深刻なシャドーイングにより均一にコーティングすることが指数関数的に困難になります。

表面移動度(温度)

堆積中に基板を加熱すると、到達する原子により多くの熱エネルギーが与えられます。この増加したエネルギーにより、原子は固定される前に表面上を移動、つまり拡散することができます。

この強化された表面移動度により、上面に着地した原子がエッジを「這い上がり」、側壁を降りることができ、膜の均一性が大幅に向上します。

イオン衝撃(基板バイアス)

基板に負の電圧、つまりバイアスを印加すると、プラズマ(スパッタシステム内のアルゴンなど)から正イオンが引き寄せられます。これらの高エネルギーイオンが成長する膜に衝突します。

この衝撃には2つの有益な効果があります。構造の上面の角から原子を物理的に叩き出し、側壁に再スパッタリングすることができます。また、成長するにつれて膜を緻密化します。

堆積圧力

プロセスチャンバーの圧力を下げることは、ソースと基板の間のガス原子の数を減らします。これは、堆積原子が散乱される可能性が低くなり、より方向性のあるライン・オブ・サイトのフラックスにつながることを意味します。

これは直感に反するように思えるかもしれませんが、高度な技術(コリメータやイオン化PVDの使用など)が効果的に機能するためには、高度に方向性のあるフラックスが前提条件となります。

基板の回転と傾斜

シンプルだが効果的な機械的解決策は、堆積中に基板を回転および傾斜させることです。これにより入射角が絶えず変化し、プロセス全体を通してソースが構造の側壁のさまざまな部分を「見て」堆積できるようになります。

トレードオフの理解

ステップカバレッジの向上にはコストが伴い、しばしば競合する優先順位のバランスを取る必要があります。

スループット対品質

堆積速度の低下や基板温度の上昇など、ステップカバレッジを向上させる技術は、プロセスの総時間を増加させることがよくあります。これにより、製造スループット(時間あたりのウェーハ数)が減少し、コストが増加します。

膜特性対カバレッジ

強力な基板バイアスを適用することはカバレッジに非常に効果的ですが、膜に圧縮応力を誘発したり、下層に格子損傷を引き起こしたりする可能性もあります。これは、膜の電気的または機械的特性に悪影響を与える可能性があります。

代替の堆積方法

最も要求の厳しい高アスペクト比の構造の場合、PVDは適切なツールではないかもしれません。化学気相成長法(CVD)や原子層堆積法(ALD)などのプロセスは、ライン・オブ・サイトの物理学ではなく化学反応に基づいています。これらは本質的にコンフォーマルであり、はるかに優れたステップカバレッジを提供しますが、通常はコストが高く、堆積速度が遅くなります。

目標に合わせた適切な選択

適切な堆積戦略を選択するには、特定の技術的および経済的な制約を理解する必要があります。

- クリティカルな高アスペクト比構造に対する最大限のコンフォーマル性が主な焦点である場合: イオン化PVD(I-PVD)のような高度な技術を調査するか、ALDのような根本的によりコンフォーマルな方法への切り替えを検討する必要があります。

- 中程度のアスペクト比構造に対する既存のPVDプロセスの改善が主な焦点である場合: 最善のレバーは、基板温度を上げて表面移動度を高め、基板バイアスを慎重に適用してフラックスを再配向させることです。

- 低アスペクト比構造に対するコスト効率の高い堆積が主な焦点である場合: 基板回転を伴う標準的なPVDプロセスで十分であり、コストと性能の最良のバランスを提供します。

結局のところ、ステップカバレッジを習得することは、堆積の物理学とデバイスの実際的な要件とのバランスを取ることなのです。

要約表:

| 要因 | ステップカバレッジへの影響 | 主なポイント |

|---|---|---|

| アスペクト比 | 比率が高いほどカバレッジは悪化する | 深く狭い構造のコーティングが最も困難である。 |

| 表面移動度(温度) | 温度が高いほどカバレッジは向上する | 基板を加熱することで原子が遮蔽領域に拡散できる。 |

| イオン衝撃(バイアス) | バイアス適用 = カバレッジ向上 | 高エネルギーイオンが原子を再スパッタリングし、側壁堆積を改善する。 |

| 堆積圧力 | 圧力が低い = より方向性のあるフラックス | 高度な技術のための明確な入射角を作り出す。 |

| 基板の回転/傾斜 | 回転/傾斜 = カバレッジ向上 | 堆積角度を変更して異なる側壁をコーティングする。 |

マイクロファブリケーションプロセスにおける薄膜の均一性に苦労していませんか? KINTEKは、半導体およびMEMS製造のための高度なラボ機器と消耗品を専門としています。PVD技術に関する当社の専門知識は、優れたステップカバレッジとデバイスの信頼性を達成するのに役立ちます。当社のお問い合わせフォームから当社の専門家に今すぐ連絡し、お客様固有のアプリケーションについてご相談の上、ラボのニーズに合ったソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料