簡単に言えば、スパッタリングは物理蒸着プロセスであり、ある材料の上に別の材料の非常に薄く均一なコーティングを施すために使用されます。真空中でプラズマを生成し、その結果生じるイオンでソース材料を衝撃し、原子を物理的に叩き出してターゲット基板に堆積させます。この方法は、マイクロプロセッサ、光学レンズ、医療用インプラントなどの部品の現代製造における基礎となっています。

スパッタリングは化学反応ではなく、物理的な運動量伝達であり、原子のビリヤードのようなものです。この根本的な違いにより、ほぼあらゆる材料の表面特性を精密に設計するための、非常に制御可能で汎用性の高い技術となっています。

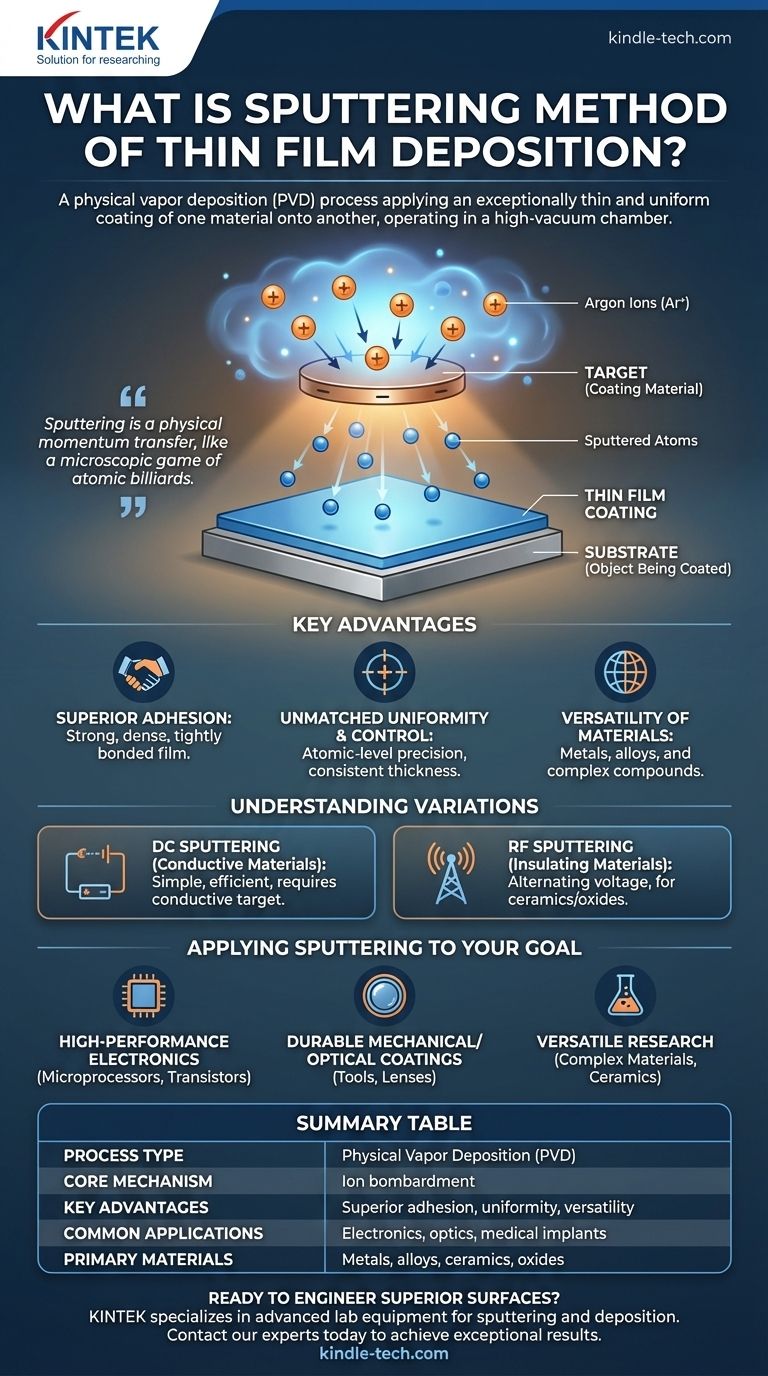

スパッタリングの仕組み:物理プロセス

スパッタリングは物理蒸着(PVD)の一種であり、コーティング材料が固体から蒸気相へ、そして再び固体へと変化するものの、化学的な変化は伴いません。プロセス全体は高真空チャンバー内で行われます。

コアメカニズム:イオン衝撃

まず、チャンバーを非常に低い圧力まで排気し、少量の不活性ガス、通常はアルゴンを導入します。

次に高電圧を印加し、アルゴンガスをイオン化して輝くプラズマを生成します。これらの正に帯電したアルゴンイオンは、負に帯電したプレート、すなわち目的のコーティング材料で作られた「ターゲット」に向かって加速されます。

ターゲットから基板へ

衝突すると、高エネルギーイオンがターゲット材料の表面から原子を物理的に叩き出します。これが「スパッタリング」効果です。

これらの叩き出された原子は真空チャンバー内を移動し、「基板」(シリコンウェハーやレンズなど、コーティングされる物体)に付着します。

結果:均一な薄膜

スパッタされた原子は低圧で視線方向に堆積するため、基板表面に非常に均一で密度の高いコーティングが形成されます。

このプロセスにより、多くの場合マイクロメートル以下の厚さの薄膜が形成され、優れた密着性と精密に制御された厚さを実現します。

なぜスパッタリングを選ぶのか?主な利点

スパッタリングの物理的性質は、高性能アプリケーションに不可欠な明確な利点をもたらします。

優れた膜密着性

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、表面にしっかりと密着する、強く、密度の高い、強固に結合した膜を形成するのに役立ちます。

比類のない均一性と制御

スパッタリングは、堆積プロセスを原子レベルで制御することを可能にします。これにより、光学デバイスや半導体デバイスにとって非常に重要な、非常に一貫した厚さと組成を持つ膜が生成されます。

材料の汎用性

この技術は、純粋な金属、合金、さらには複雑な化合物を含む幅広い材料を堆積させるために使用できます。この柔軟性は、蒸着に依存する他の堆積方法に対する大きな利点です。

トレードオフとバリエーションの理解

強力である一方で、スパッタリングは万能な解決策ではありません。特定の技術は、堆積される材料に合わせる必要があります。

DCスパッタリング:導電性材料向け

最も単純な形式は直流(DC)スパッタリングです。これは非常に効率的ですが、プラズマ生成のための電気回路を維持するために、ターゲット材料が電気的に導電性である必要があります。

RFスパッタリング:絶縁性材料向け

セラミックスや酸化物などの非導電性(誘電体)材料には、高周波(RF)スパッタリングが使用されます。これは高周波で電圧を交互に印加することで、ターゲット上での電荷の蓄積を防ぎ、プラズマを維持できるようにします。

避けるべき一般的な落とし穴

スパッタリングの主なトレードオフは、熱蒸着と比較して堆積速度が比較的遅いことと、複雑な高真空システムが必要なことです。不適切な圧力または電力設定は、膜品質の低下や基板の損傷につながる可能性があります。

目標へのスパッタリングの適用

適切なアプローチの選択は、コンポーネントの表面に望む結果に完全に依存します。

- 高性能エレクトロニクスに重点を置く場合:スパッタリングは、マイクロプロセッサやトランジスタの導電性および誘電性層を堆積させるために必要な精度と均一性を提供します。

- 耐久性のある機械的または光学コーティングに重点を置く場合:スパッタリング膜の優れた密着性と密度は、工具やレンズ用の硬く、耐摩耗性があり、反射防止の表面を生成します。

- 複雑な材料を用いた多用途の研究に重点を置く場合:RFスパッタリングは、他の方法では処理できない幅広い絶縁性化合物、酸化物、セラミックスを扱う能力を提供します。

最終的に、スパッタリングは、材料の表面を精密に改質して、まったく新しいレベルの性能を達成することを可能にする基盤技術です。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | ターゲット材料へのイオン衝撃 |

| 主な利点 | 優れた密着性、比類のない均一性、材料の汎用性 |

| 一般的な用途 | マイクロプロセッサ、光学レンズ、医療用インプラント、耐摩耗性コーティング |

| 主要材料 | 金属、合金、セラミックス、酸化物(RFスパッタリング経由) |

精密薄膜で優れた表面を設計する準備はできていますか? KINTEKは、スパッタリングやその他の堆積技術用の高度な実験装置と消耗品を専門としています。高性能エレクトロニクスの開発、耐久性のある光学コーティング、または新材料の研究のいずれであっても、当社のソリューションは、お客様のラボが必要とする制御と信頼性を提供します。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、優れた結果を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート