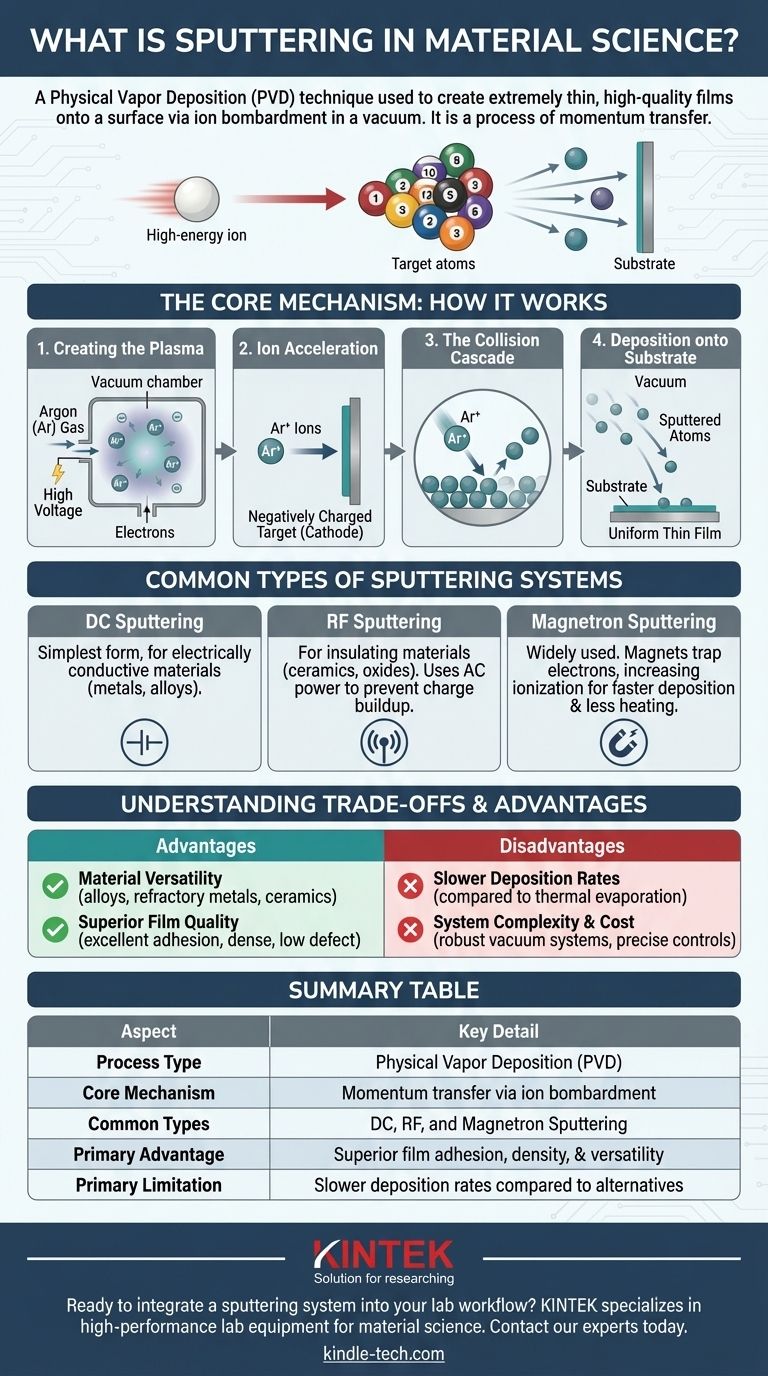

材料科学において、スパッタリングとは、材料の極めて薄く高品質な膜を表面に形成するために使用される物理蒸着(PVD)技術です。これは、真空中で固体源材料(「ターゲット」として知られる)に高エネルギーイオンを衝突させることによって機能します。この衝突により、ターゲットから原子が物理的に放出(「スパッタリング」)され、それらが移動して近くの物体(「基板」)に堆積し、均一なコーティングを形成します。

スパッタリングの本質は、化学的または熱的なプロセスではなく、運動量伝達のプロセスです。これを微細なビリヤードゲームとして想像してみてください。高エネルギーの「手球」(イオン)が「ビリヤードボール」(ターゲット原子)のラックに衝突し、それらを弾き飛ばして基板に向かって飛ばします。

コアメカニズム:スパッタリングの仕組み

スパッタリングの価値を理解するには、まずその基本的なステップを把握する必要があります。プロセス全体は、堆積される膜の純度を確保するために、密閉された真空チャンバー内で行われます。

ステップ1:プラズマの生成

プロセスは、不活性ガス(ほとんどの場合アルゴン(Ar))を少量、制御された量で真空チャンバーに導入することから始まります。

次に高電圧が印加され、アルゴン原子から電子が剥ぎ取られます。これにより、正のアルゴンイオン(Ar+)と自由電子からなるプラズマが生成され、しばしば特徴的な光として見られます。

ステップ2:イオン加速

ターゲット材料(堆積したい物質)は陰極として設定され、強い負の電荷を与えられます。

プラズマ中の正に帯電したアルゴンイオンは、この負に帯電したターゲットに向かって大きな力で自然に加速されます。

ステップ3:衝突カスケード

高エネルギーのアルゴンイオンがターゲット表面に衝突すると、その運動量がターゲットの原子に伝達されます。

この衝突は連鎖反応を引き起こし、ターゲット原子をはじき出し、表面から放出させます。この物理的な放出が「スパッタリング」効果です。

ステップ4:基板への堆積

ターゲットから放出された原子は、チャンバー内の低圧環境を通過します。

最終的に基板(コーティングされる物体)に衝突し、そこで凝縮して層ごとに蓄積され、薄く、高密度で、非常に均一な膜を形成します。

一般的なスパッタリングシステムの種類

原理は同じですが、さまざまな材料に対応し、効率を向上させるために、異なるスパッタリング技術が開発されてきました。

DCスパッタリング

直流(DC)スパッタリングは最も単純な形式です。DC電圧源を使用し、純粋な金属や合金などの導電性材料の堆積に非常に効果的です。ただし、絶縁材料には使用できません。

RFスパッタリング

高周波(RF)スパッタリングは、セラミックスや酸化物などの非導電性、絶縁材料向けのソリューションです。高周波で交互に切り替わるAC電源を使用します。

この高速な切り替えにより、絶縁体の表面に正電荷が蓄積するのを防ぎます。正電荷が蓄積すると、アルゴンイオンを反発させ、スパッタリングプロセスが停止してしまいます。

マグネトロンスパッタリング

これは業界で最も広く使用されている方法です。マグネトロンスパッタリングは、ターゲットの後ろに強力な磁石を配置します。

これらの磁石は、プラズマからの電子をターゲット表面の近くに閉じ込め、イオン化されるアルゴン原子の数を劇的に増加させます。これにより、より高密度のプラズマが生成され、はるかに速い堆積速度と基板の加熱の減少につながります。

トレードオフと利点の理解

すべての用途に完璧な単一の技術はありません。スパッタリングには明確な利点がありますが、認識しておくべき制限もあります。

利点:材料の多様性

スパッタリングは、複雑な合金、難溶性金属、および(RFを使用することで)セラミックスや化合物を含む、非常に広範囲の材料を堆積できます。スパッタリングされた膜の組成は、ターゲットの組成と非常に近いです。

利点:優れた膜品質

スパッタリングされた膜は、基板への優れた密着性で知られています。通常、非常に高密度で、欠陥が少なく、膜厚を正確かつ再現性高く制御できます。

欠点:遅い堆積速度

一般的に、スパッタリングは熱蒸着などの他の方法よりも材料の堆積が遅いです。大量生産で低コストの用途の場合、これは大きな欠点となる可能性があります。

欠点:システムの複雑さとコスト

スパッタリングシステムは機械的に複雑で、より単純な堆積技術よりも高価です。堅牢な真空システム、高電圧電源、精密なガス流量制御が必要です。

用途に応じた適切な選択

適切な堆積方法の選択は、最終製品に求められる材料特性によって完全に異なります。

- 高純度で高密度の膜と優れた密着性を最優先する場合:スパッタリングは、特に複雑な合金や耐摩耗性が必要なコーティングにとって、多くの場合優れた選択肢です。

- セラミックスや酸化物などの絶縁材料を堆積する必要がある場合:RFスパッタリングは、業界標準であり、最も信頼性の高い方法です。

- 限られた予算で単純な金属を高速で堆積させることが目標の場合:熱蒸着を、より費用対効果の高い代替手段として評価することを検討してもよいでしょう。

最終的に、スパッタリングの物理的原理を理解することで、プロジェクトが要求する正確な性能特性を持つ材料を作成する力が得られます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着 (PVD) |

| コアメカニズム | イオン衝突による運動量伝達 |

| 一般的なタイプ | DC、RF、およびマグネトロンスパッタリング |

| 主な利点 | 優れた膜密着性、密度、材料の多様性 |

| 主な制限 | 一部の代替方法と比較して堆積速度が遅い |

スパッタリングシステムを研究室のワークフローに統合する準備はできましたか? KINTEKは、材料科学向けの高性能ラボ機器と消耗品を専門としています。当社のスパッタリングシステムは、お客様の研究や生産が求める正確で高品質な薄膜を提供できるように設計されています。今すぐ専門家にお問い合わせください。お客様の研究室の特定のコーティングニーズをどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器