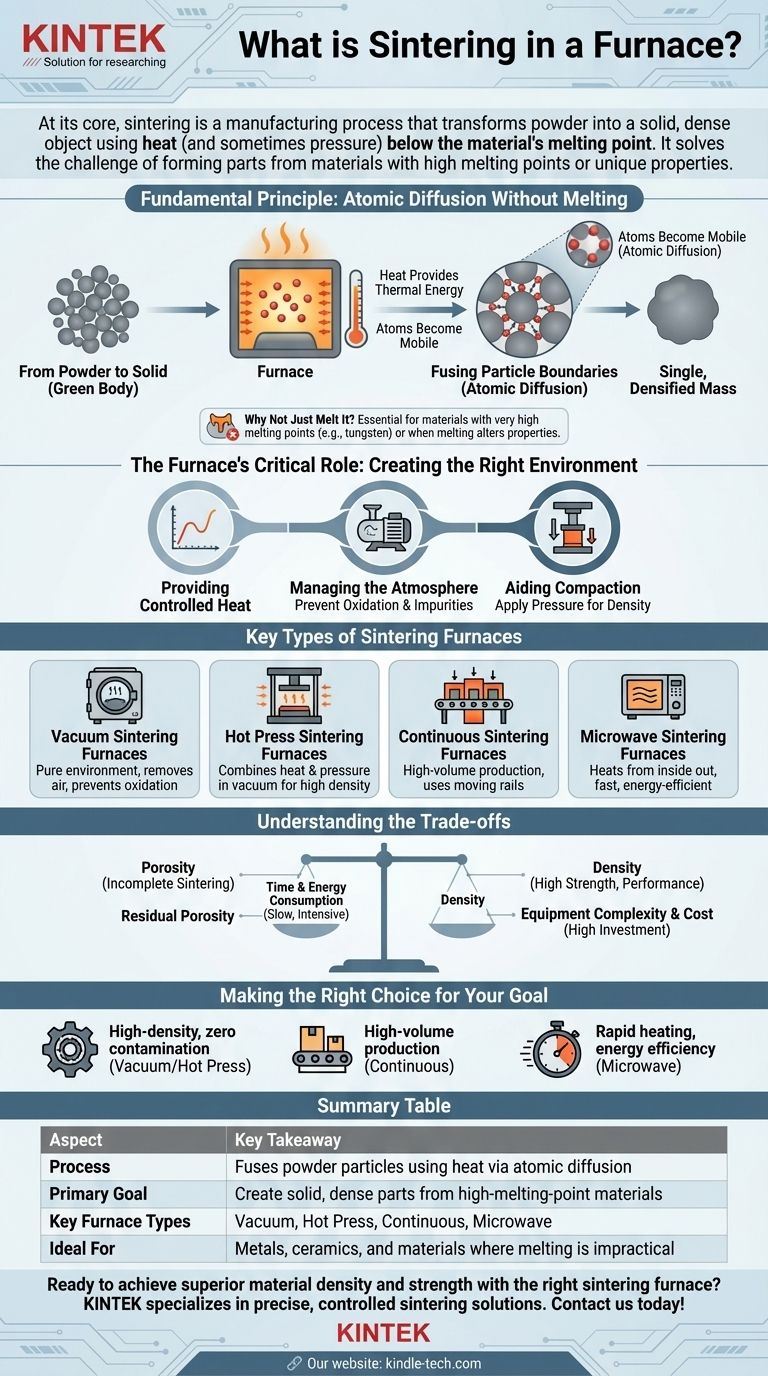

焼結とは、その核心において、粉末の塊を固体で緻密な物体に変えるために炉を使用する製造プロセスです。これは、材料の実際の融点よりも低い温度で熱を加え、場合によっては圧力を加えることによって達成されます。溶解する代わりに、材料の個々の粒子が原子レベルで融合し、単一の固体部品を形成します。

焼結は、非常に高い融点を持つ材料や独自の特性を持つ材料から固体部品を形成する方法という、基本的な製造上の課題を解決します。このプロセスにより、セラミックスや金属のような粉末から、それらを溶かすのに必要な途方もない温度に達することなく、緻密で丈夫な部品を作成することができます。

基本原理:溶解を伴わない原子拡散

粉末から固体へ

プロセスは、金属やセラミックスのような粉末状の材料から始まります。この粉末は通常、所望の形状に圧縮され、「グリーンボディ」と呼ばれることが多く、これは脆いですがその形状を保ちます。

熱の役割

このグリーンボディはその後、炉に入れられます。炉からの熱は、材料の粒子内の原子が移動可能になり、動き回ることを可能にする重要な熱エネルギーを提供します。

粒子境界の融合

原子が移動性を獲得すると、個々の粒子が接触する境界を越えて移動します。このプロセスは原子拡散として知られ、粒子間に効果的に橋を架け、それらの間の隙間や細孔を排除します。時間が経つにつれて、これにより無数の個々の粒子が単一の緻密化された塊に融合します。

なぜ溶かさないのか?

焼結は、タングステンやモリブデンのように、液体状態に達することが非現実的または法外に高価である非常に高い融点を持つ材料にとって不可欠です。また、溶解が材料の望ましい微細構造と最終的な特性を変化させたり破壊したりする場合にも使用されます。

炉の重要な役割:適切な環境の作成

炉は熱を提供するだけでなく、特定の材料と望ましい結果に合わせて高度に制御された環境を作り出します。

制御された熱の供給

主な機能は、正確な温度プロファイルを適用することです。材料は加熱され、特定の期間焼結温度に保持され、その後、最終部品が正しい特性を持ち、ひび割れないように制御された方法で冷却されます。

雰囲気の管理

多くの材料は高温で空気と反応します。焼結炉は、これらの望ましくない反応を防ぐために内部雰囲気を管理します。

酸化の防止

真空雰囲気は最も一般的な解決策の1つです。空気と酸素を除去することで、炉は材料が酸化するのを防ぎ、これにより不純物が発生し、最終製品が弱くなる可能性があります。これは、反応性の高い金属や先進セラミックスにとって重要です。

圧縮の補助

一部の先進的な炉は、加熱サイクル中に巨大な圧力も加えます。この圧力は物理的に粒子をより密着させ、原子拡散プロセスを強化し、より緻密で丈夫な最終部品をもたらします。

焼結炉の主要な種類

さまざまな炉は、材料の種類から生産量まで、特定の生産ニーズを満たすように設計されています。

真空焼結炉

これらの炉は、ほぼすべての空気を除去することで、純粋で汚染のない環境を作り出すのに優れています。これらは、酸素に非常に敏感な材料を処理するための標準です。

熱間プレス焼結炉

このタイプは、高熱と直接的な機械的圧力を真空中で組み合わせます。熱と圧力の二重作用は、非常に緻密で高性能なセラミック部品を製造するのに非常に効果的です。

連続焼結炉

大量生産向けに設計されたこれらの炉は、部品を異なるゾーンに連続的に移動させます。例えば、ウォーキングビーム炉は、移動するレールを使用して、部品のトレイを最適化された加熱、焼結、冷却段階を通して「歩かせます」。

マイクロ波焼結炉

従来の加熱要素を使用するのではなく、これらの炉はマイクロ波エネルギーを使用して材料を内部から加熱します。これにより、特定の互換性のある材料の場合、処理時間が短縮され、エネルギー効率が向上する可能性があります。

トレードオフの理解

強力である一方で、焼結プロセスにはいくつかの競合する要因のバランスを取ることが含まれます。

多孔性 vs. 密度

焼結の最終目標は通常、粒子間の細孔を排除することで可能な限り最高の密度を達成することです。不完全または不適切な焼結は残留多孔性を残し、材料の機械的強度と性能を損なう可能性があります。

時間とエネルギー消費

焼結は、材料が非常に高温で長期間保持される必要があるため、遅くエネルギー集約的なプロセスになる可能性があります。温度と持続時間の最適化は、部品の品質と生産コストのバランスを取るための鍵です。

設備の複雑さとコスト

高真空、高圧、または制御された雰囲気環境を実現するために必要な技術は複雑で高価です。炉の選択は、最終部品の性能要件と設備への設備投資との直接的なトレードオフです。

目標に合った適切な選択をする

焼結炉とプロセスパラメータの選択は、部品の最終用途によって決定されるべきです。

- 高密度セラミックまたは金属部品を汚染ゼロで製造することが主な焦点である場合: 真空または熱間プレス焼結炉は、酸化を防ぎ、最大の圧縮を達成するための優れた選択肢です。

- 粉末冶金部品の大量連続生産が主な焦点である場合: ウォーキングビームモデルのような連続炉は、産業規模に必要な効率とスループットを提供します。

- 特定のセラミック材料の急速加熱とエネルギー効率が主な焦点である場合: マイクロ波焼結炉は、材料を直接加熱し、サイクル時間を大幅に短縮できる現代的な代替手段を提供します。

最終的に、適切な焼結アプローチを選択するには、必要な最終材料特性と、生産コスト、時間、規模の現実とのバランスを取る必要があります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 熱(融点以下)と原子拡散を利用して粉末粒子を融合させます。 |

| 主な目標 | 高融点材料から固体で緻密な部品を作成します。 |

| 主要な炉の種類 | 真空、熱間プレス、連続、マイクロ波。 |

| 理想的な用途 | 金属、セラミックス、および溶解が非現実的な材料。 |

適切な焼結炉で優れた材料密度と強度を達成する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、お客様のラボが必要とする正確で制御された焼結ソリューションを提供します。先進セラミックスや反応性金属を扱っている場合でも、当社の専門知識により、お客様の用途に最適な炉を確実に入手できます。今すぐお問い合わせください。プロジェクトについて話し合い、KINTEKがお客様の焼結プロセスをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 9MPa空気圧焼結炉(真空熱処理付)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 制御窒素不活性水素雰囲気炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- 真空炉の用途は何ですか?比類のない材料の純度と性能を実現

- プラズマ窒化とは?優れた耐摩耗性と部品の耐久性を実現

- 真空ユニットシステムはステンレス鋼窒化プロセスにどのように貢献しますか?プラズマ環境制御の習得

- 真空蒸発が常圧蒸発よりも優れている主な利点は何ですか?低温・高純度プロセスの実現

- W-Cu燃焼合成における高真空炉環境の役割は何ですか?欠陥のない密度を確保する

- 健康モニタリングセンサーに真空乾燥炉が不可欠な理由は何ですか?優れた安定性と生物学的安全性を確保する

- 焼入れでは何が起こるのか?鋼の最大強度と耐摩耗性を実現するためのガイド

- 溶融塩原子炉に放射線遮蔽を設置する目的は何ですか?熱安定性と精度を向上させる