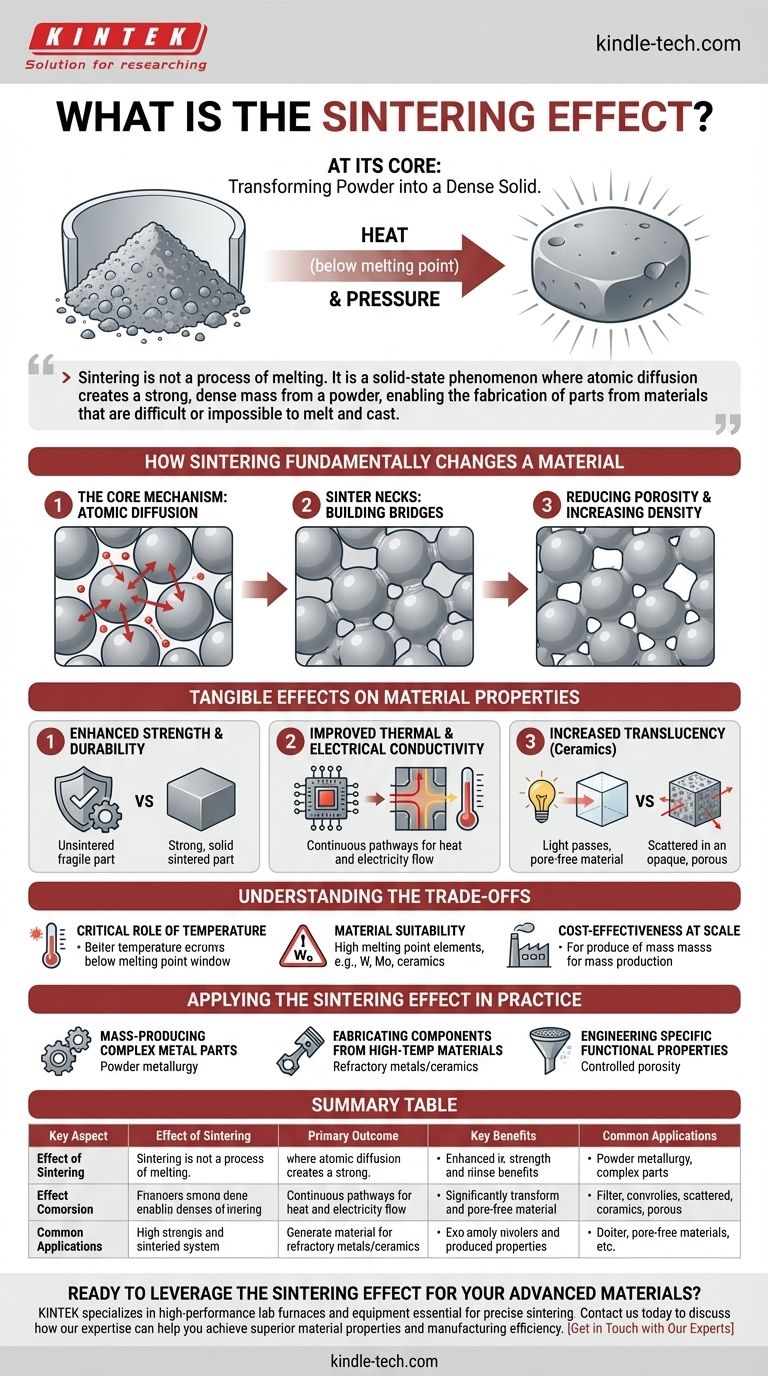

焼結効果とは、その核心において、個々の粉末粒子の集合体を単一の固体で緻密な物体へと変形させることです。これは、材料の融点以下の温度で熱を加え、場合によっては圧力を加えることによって達成され、原子が粒子同士を融合させ、材料の強度と完全性を劇的に高め、内部の空隙を減少させます。

焼結は溶融のプロセスではありません。原子拡散によって粉末から強力で緻密な塊を作り出す固相現象であり、溶融や鋳造が困難または不可能な材料から部品を製造することを可能にします。

焼結がいかにして材料を根本的に変化させるか

焼結効果は、微視的なレベルで起こる変化の直接的な結果です。このメカニズムを理解することが、最終製品への影響を評価する鍵となります。

核となるメカニズム:原子拡散

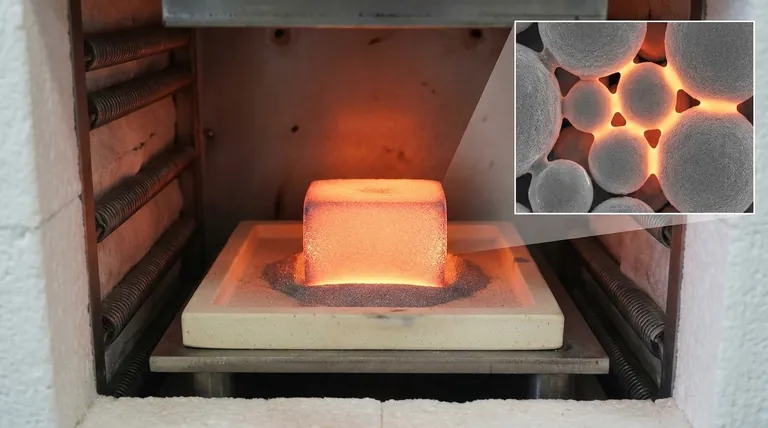

焼結は、固体粒子中の原子が静止していないために機能します。加熱されると、原子はエネルギーを得て、粒子が接触する境界を越えて移動し始めます。

この原子の動きは、隣接する粒子間に橋、つまり「焼結ネック」を効果的に構築します。これらの橋は時間とともに成長し、個々の粒子を連続した相互接続されたネットワークに融合させます。

多孔性の低減と密度の増加

粉末の容器は、ほとんどが空の空間、つまり多孔性です。焼結ネックが形成され成長するにつれて、粒子は互いに引き寄せられます。

このプロセスは、粒子間の空隙を体系的に縮小し、除去します。その直接的な結果として、材料全体の密度が大幅に増加します。

構造強度の発達

焼結されていない圧縮された粉末(しばしば「グリーンボディ」と呼ばれる)は脆く、簡単に崩れる可能性があります。焼結効果は、部品に最終的な強度と耐久性を与えるものです。

粒子を固体に融合させることで、このプロセスは機械的ストレスに耐えることができる堅牢な構造を作り出します。

材料特性への具体的な影響

焼結による微視的な変化は、強力で望ましい巨視的な効果を生み出し、高度な材料にとって重要な製造プロセスとなっています。

強化された強度と耐久性

これが焼結の主な目標です。多孔性を排除し、統一された固体塊を形成することで、結果として得られる部品は、焼結前の形態よりも実質的に強く、破壊に対する耐性が高まります。

熱伝導率と電気伝導率の向上

材料内の空気の隙間や空隙は優れた絶縁体です。この多孔性を除去することで、焼結は熱と電気が伝わるより直接的で連続的な経路を作り出します。

これにより、焼結部品は、効率的な熱管理または電気性能を必要とするアプリケーションで非常に効果的になります。

透明度の増加

セラミック材料では、内部の気孔が不透明に見える主な理由です。これらの空隙は光をあらゆる方向に散乱させます。

これらの気孔を排除することで、焼結は光が材料を通過する際の干渉を少なくし、より半透明または透明な最終製品をもたらします。

トレードオフの理解

強力である一方で、焼結効果は普遍的な解決策ではありません。その適用は特定の条件に限定され、慎重な制御が必要です。

温度の重要な役割

焼結は、融点以下の正確な温度範囲で機能します。

熱が少なすぎると結合が弱く脆い部品になります。熱が多すぎると、望ましくない粒子の成長、変形、または部分的な溶融を引き起こし、材料の最終的な特性を低下させる可能性があります。

材料の適合性

このプロセスは、タングステン、モリブデン、および多くの先進セラミックスなど、非常に高い融点を持つ材料に最も価値があります。

これらの材料の場合、溶融および鋳造はしばしば非実用的または不可能であるため、焼結が緻密で耐久性のある部品を形成する主要な方法となります。

規模における費用対効果

焼結プロセスの設定には多大な投資が必要になる場合があります。しかし、小型で複雑な部品の大量生産の場合、非常に費用対効果が高くなります。

これにより、高価な二次仕上げ作業を必要とせずに、複雑な「機械加工不可能な」形状を高い再現性で作成できます。

焼結効果の実践的な応用

焼結を活用するかどうかは、材料と製造目標に完全に依存します。

- 複雑な金属部品の大量生産が主な焦点である場合:焼結(粉末冶金)は、非常に正確で再現性のあるネットシェイプ部品を低コストで作成するための理想的な方法です。

- 高温材料から部品を製造することが主な焦点である場合:焼結は、セラミックスやタングステンなどの耐火金属から強力で緻密な部品を形成するための唯一の実行可能なプロセスであることがよくあります。

- 特定の機能特性を設計することが主な焦点である場合:焼結は最終密度を正確に制御できるため、制御された多孔性を持つフィルター、触媒、または自己潤滑ベアリングの作成に最適です。

最終的に、焼結効果は、粒子レベルから上向きに高度な材料を設計し、他の方法では達成できない特性を実現するための基本的なツールです。

要約表:

| 主要な側面 | 焼結の効果 |

|---|---|

| プロセス | 熱(融点以下)を用いて粉末粒子を融合させる |

| 主な成果 | 粉末から固体で緻密な塊を生成する |

| 主な利点 | 強度向上、多孔性低減、熱伝導率/電気伝導率向上 |

| 一般的な用途 | 粉末冶金部品、先進セラミックス、耐火金属 |

先進材料に焼結効果を活用する準備はできていますか?

KINTEKは、正確で効果的な焼結プロセスに不可欠な高性能ラボ用炉と装置の提供を専門としています。新しいセラミック部品の開発、粉末冶金による複雑な金属部品の製造、または耐火金属の加工のいずれの場合でも、当社のソリューションは成功に不可欠な正確な温度制御と均一性を提供します。

今すぐお問い合わせください。当社の専門知識が、優れた材料特性と製造効率を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉