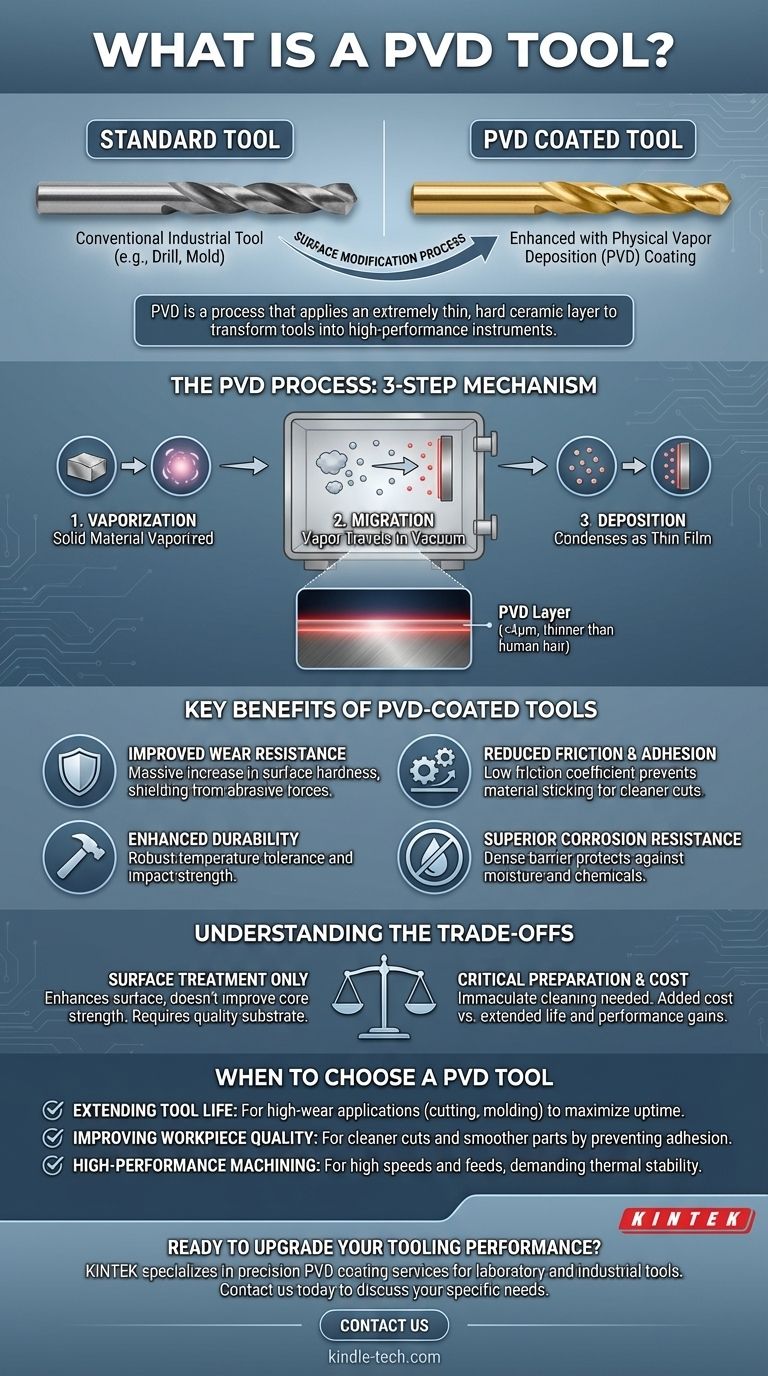

正確に言うと、「PVDツール」とは機械の一種ではなく、ドリルビットやプラスチック射出成形金型のような標準的な工業用ツールに、物理蒸着(PVD)コーティングを施して強化したものです。このプロセスにより、ツールの表面に極めて薄く、硬く、耐久性のあるセラミック層が形成され、その性能と寿命が劇的に向上します。

理解すべき重要な概念は、PVDはツールそのものではなく、表面改質プロセスであるということです。PVDは、従来のツールを高性能機器に変え、その機能表面に高度な材料の微細な層を結合させることで、硬度や耐摩耗性などの特性を向上させます。

物理蒸着(PVD)とは?

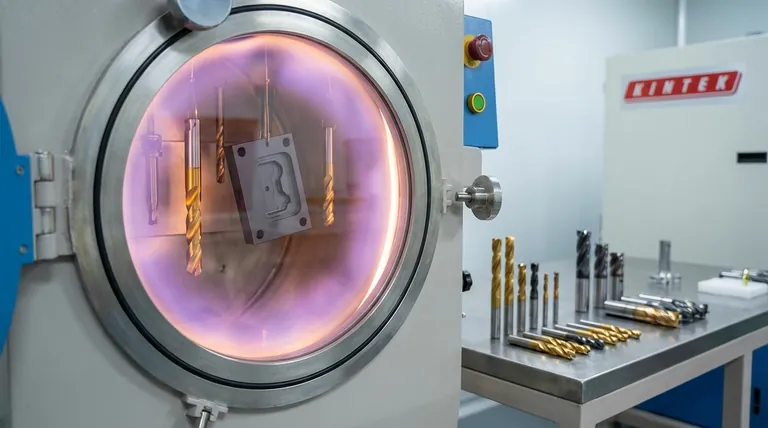

物理蒸着は、真空ベースのコーティングプロセス群です。この方法では、固体材料が真空チャンバー内で蒸発され、原子ごとに、鋼鉄製の切削工具などの基材の表面に堆積されます。

3段階のメカニズム

プロセス全体はクリーンで環境に優しく、微細なレベルで進行します。以下の3つの基本的な段階で構成されています。

- 蒸発:固体コーティング材料(多くの場合、窒化チタンなどのセラミック)が、熱またはイオン衝撃を使用して原子または分子のプラズマに蒸発されます。

- 移動:これらの蒸発した粒子は、真空チャンバー内をコーティングされるツールに向かって移動します。

- 堆積:粒子はツールの表面に凝縮し、非常に薄く、均一で密度の高い膜を形成します。

結果:高性能な表面

最終的なPVDコーティングは、通常、人間の髪の毛よりも薄い4マイクロメートル未満のセラミック層です。その薄さにもかかわらず、この層は非常に硬く、純粋で、下地のツールに強力に結合しています。

PVDコーティングツールの主な利点

PVDコーティングの適用は、特定の運用上の課題を解決するための戦略的な決定です。その利点は、工業用ツールで最も一般的な故障箇所に直接対処します。

耐摩耗性が劇的に向上

主な利点は、表面硬度が大幅に向上することです。この保護セラミック層は、金属加工や成形に一般的な研磨力からツールを保護し、その機能寿命を大幅に延ばします。

摩擦と付着の低減

PVDコーティングは非常に低い摩擦係数を持っています。この潤滑性により、ワークピースからの材料(金属チップや溶融プラスチックなど)がツールに付着するのを防ぎます。これにより、よりクリーンな切削、より滑らかな成形表面、およびツールの清掃のためのダウンタイムの短縮につながります。

耐久性と弾力性の向上

コーティングは靭性を高めるように設計されています。堅牢な耐熱性と耐衝撃性を提供し、要求の厳しい条件下でも劣化することなくツールが確実に機能することを可能にします。

優れた耐食性

密度の高い非多孔質のPVD層はバリアとして機能し、ツールの基材を湿気や化学物質から保護します。これにより、PVDコーティングされたツールは、電気めっきなどの従来の処理方法よりも腐食に強くなります。

トレードオフを理解する

PVDプロセスは非常に効果的ですが、万能な解決策ではありません。情報に基づいた意思決定を行うためには、その背景を理解することが不可欠です。

表面処理であること

PVDはツールの表面特性を向上させます。基材のコア強度を向上させるものではありません。高品質のコーティングは、低品質のツールを補うことはできません。

基材の準備が重要

コーティングの成功は、ツールへの密着性に完全に依存します。PVDチャンバーに入る前にツールの表面は完全に清潔でなければなりません。なぜなら、いかなる汚染物質もコーティングの故障の原因となるからです。

追加コスト対寿命延長

PVDコーティングは、製造プロセスに余分なステップとコストを追加します。この投資は、ツールの寿命延長、機械のダウンタイム短縮、最終製品の品質向上という期待される利益と比較検討する必要があります。大量生産や精密製造の場合、投資収益率はほぼ常にプラスです。

PVDコーティングツールを選択する時期

PVDコーティングツールを使用するかどうかの決定は、特定の運用目標に基づいて行う必要があります。

- ツールの寿命延長が主な目的の場合:PVDは、高い摩耗を受ける切削工具、ドリル、金型にとって優れた選択肢であり、稼働時間を直接最大化します。

- ワークピースの品質向上が主な目的の場合:PVDツールの低摩擦表面は、材料の焼き付きや付着を防ぎ、よりクリーンな切削やより滑らかな成形部品をもたらします。

- 高性能加工が主な目的の場合:高速・高送りが必要な用途では、PVDコーティングの熱安定性と潤滑性が工具の故障を防ぐために不可欠です。

最終的に、PVDコーティングツールを選択することは、標準部品を耐久性と最高の性能のために設計された精密機器に昇華させることです。

要約表:

| 特性 | ツールへの利点 |

|---|---|

| 耐摩耗性 | 研磨用途での工具寿命を劇的に延長します。 |

| 摩擦低減 | 材料の付着を防ぎ、よりクリーンな切削と滑らかな表面を保証します。 |

| 耐食性 | 基材を湿気や化学物質から保護します。 |

| 耐久性 | 高性能加工のための靭性と熱安定性を提供します。 |

工具の性能をアップグレードする準備はできていますか?

PVDコーティングは、標準ツールを耐久性のある高性能資産に変え、ダウンタイムを削減し、製品品質を向上させることができます。KINTEKは、切削工具、金型、カスタムコンポーネントを含む、実験室用および工業用ツールの精密PVDコーティングサービスを専門としています。当社の高度なコーティングソリューションは、現代の製造業の厳しいニーズを満たすように設計されています。

当社のPVDコーティングがお客様の特定の摩耗および性能に関する課題をどのように解決できるかについて、今すぐお問い合わせください。お客様の工具の寿命と効率を共に向上させましょう。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器