本質的に、物理気相成長法(PVD)は、極めて薄く高性能な膜を表面に適用するために使用される洗練されたコーティング技術です。このプロセスには、固体原料を取り出し、真空中で気化させ、その後、気化した原子または分子をターゲットとなる物体上に凝縮させて、目的のコーティングを形成させることが含まれます。

PVDは単一の技術ではなく、真空ベースのプロセスのファミリーであり、材料を原子レベルでソースから基板へ物理的に移動させます。この方法により、硬度や導電性などの特性が母材自体よりも優れていることが多い超薄膜を作成できます。

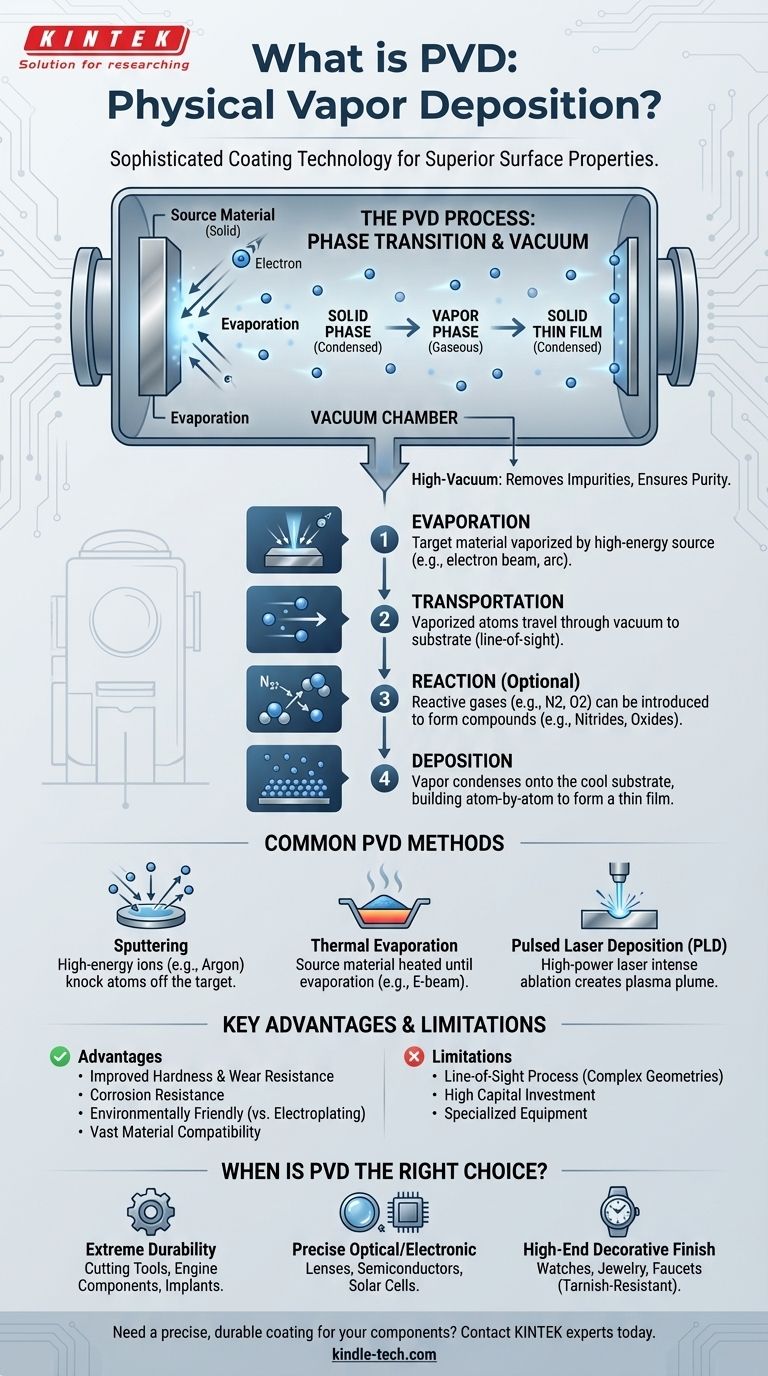

PVDの基本的な仕組み

核となる原理:相転移

PVDプロセスは、材料が異なる物理状態を通過する過程によって定義されます。

コーティング材料が固体、凝縮相として始まることから始まります。その後、気体、蒸気相に変換されます。最終的に、基板上に堆積する際に再び凝縮相に戻り、固体薄膜を形成します。

真空の重要な役割

このプロセス全体は、高真空チャンバー内で行われます。

真空は不可欠です。なぜなら、気化した材料がソースから基板へ移動する際に反応したり、妨げたりする可能性のある空気やその他の粒子を除去し、純粋で均一なコーティングを保証するからです。

PVDプロセスの4つの主要な段階

具体的な方法は異なりますが、すべてが一般的な4段階のシーケンスに従います。

1. 蒸発

プロセスは、固体のソース材料(「ターゲット」として知られる)を蒸気に変えることから始まります。

これは、ターゲットを電子ビーム、アーク放電、またはイオンなどの高エネルギー源で衝突させることによって達成され、表面から原子を叩き出します。

2. 輸送

蒸発した後、これらの原子または分子は真空チャンバー内を移動します。

干渉する空気はほとんど、またはまったくないため、それらはソースから基板(コーティングされる物体)へ直線的に移動します。

3. 反応(オプション)

一部の用途では、窒素、酸素、またはアセチレンなどの反応性ガスが真空チャンバーに導入されます。

気化した金属原子は、移動中にこれらのガスと反応し、窒化物や酸化物などの新しい化合物を形成し、最終的なコーティングに極度の硬度や特定の色彩などの特性を付与します。

4. 堆積

最後に、気化した材料が基板のより冷たい表面に到達し、凝縮し、原子ごとに積み重なって、薄く、高密度で、高い密着性を持つ膜を形成します。

一般的なPVD手法の解説

PVDは技術のカテゴリであり、それぞれが初期の蒸気を作成する方法が異なります。

スパッタリング

スパッタリングでは、ターゲットを高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突させます。これはサブアトミックなサンドブラスターのように機能し、ターゲット材料から原子を叩き出し、それらが基板上に堆積します。

熱蒸着法

これは最も単純な方法の1つです。ソース材料を真空チャンバー内で加熱し、蒸発させて蒸気雲を生成し、それが基板上に凝縮します。Eビーム蒸着法は、集束された電子ビームを使用して材料を加熱する、より精密なバージョンです。

パルスレーザー堆積法(PLD)

この技術では、高出力レーザーをターゲット材料に照射します。レーザーパルスの強烈なエネルギーが少量の材料を即座にアブレーション(蒸発)させ、プラズマのプルームを生成し、それが基板上に堆積します。

トレードオフと利点の理解

PVDの主な利点

PVDは、その大きな利点から選択されます。硬度、耐摩耗性、耐食性の向上など、改善された特性を持つコーティングを堆積できます。

使用可能な材料の範囲は広大で、ほぼすべての無機材料、さらには一部の有機材料も対象となります。さらに、有害な化学物質を伴うことが多い従来の電気めっきプロセスよりも環境に優しいと考えられています。

PVDとCVD:重要な違い

PVDは化学気相成長法(CVD)としばしば比較されます。主な違いは、PVDが物理的なプロセス(固体蒸発)であるのに対し、CVDは化学的なプロセスであるという点です。

CVDでは、前駆体ガスがチャンバーに導入され、高温の基板表面で反応して膜を形成します。PVDは通常、低温の「直線的」プロセスですが、CVDはより複雑な形状をコーティングできることが多いものの、より高い温度を必要とします。

一般的な制限

ほとんどのPVDプロセスの「直線的」な性質により、平坦な表面や緩やかに湾曲した表面のコーティングには優れていますが、複雑な形状の内部や隠れた領域を均一にコーティングするのは困難な場合があります。また、装置は高度に専門化されており、多額の設備投資となります。

PVDが適切な選択肢となるのはいつか?

PVDの選択は、最終製品に求められる結果に完全に依存します。

- 主な焦点が極度の耐久性と耐摩耗性にある場合: PVDは、切削工具、エンジン部品、医療用インプラントなどに硬質保護コーティングを作成するための標準です。

- 主な焦点が正確な光学特性または電子特性にある場合: PVDは、レンズへの反射防止コーティング、半導体内の導電層、太陽電池上の透明電極の堆積に使用されます。

- 主な焦点が高級な装飾仕上げにある場合: PVDは、時計、蛇口、宝飾品に、従来のめっきよりもはるかに耐久性のある、輝かしく変色しにくい仕上げを提供します。

結局のところ、物理気相成長法は、下地の材料だけでは提供できない性能を達成するために、原子レベルで表面を工学的に設計するための強力なツールです。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理的(真空ベース) |

| 一般的な方法 | スパッタリング、熱蒸着法、パルスレーザー堆積法(PLD) |

| 主な利点 | 硬質で耐摩耗性、耐食性のあるコーティングを作成する |

| 典型的な用途 | 切削工具、医療用インプラント、半導体、装飾仕上げ |

| 主な制限 | 直線的なプロセスであり、複雑な形状に対応するのが難しい場合がある |

コンポーネントに正確で耐久性のあるコーティングが必要ですか? KINTEKは、PVDシステムを含む高度なラボ機器を専門としており、研究開発または生産ニーズに合わせて優れた表面特性を実現するお手伝いをします。当社のソリューションがお客様の製品の性能と寿命をどのように向上させるかについて、今すぐ専門家にご相談ください。今すぐ専門家にご連絡ください

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート