エレクトロニクスにおいて、PVDは基礎的な製造プロセスです。 物理気相成長(PVD)は、高真空環境下で、シリコンウェハーやマイクロチップなどの部品に、極めて薄く高性能な膜を成膜するために使用される技術です。このプロセスは単なるコーティングではなく、現代の集積回路の多くの不可欠な導電層や絶縁層が、原子レベルで精密に構築される方法なのです。

重要な点は、PVDが単なる保護のためだけでなく、基本的な製造ツールであるということです。PVDは、特定の材料を原子ごとに堆積させることで複雑な電子構造の作成を可能にし、マイクロプロセッサからソーラーパネルまで、あらゆるものの製造に不可欠です。

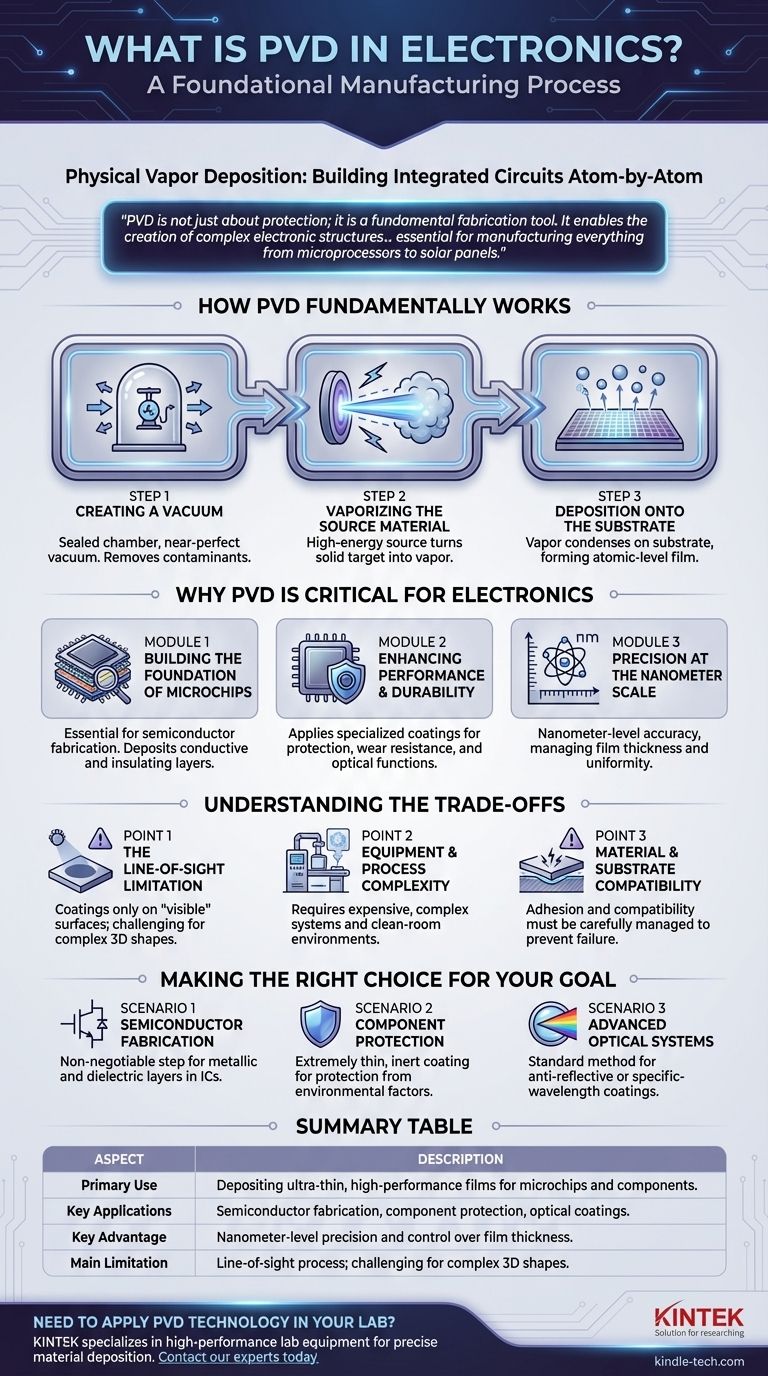

PVDの基本的な仕組み

PVDプロセスは、真空中で行われる高度に制御された原子レベルの「スプレー塗装」と考えることができます。その様々な特定のメソッドに共通する3つの主要な段階で構成されています。

ステップ1:真空の作成

まず、コーティングされる部品(基板)と堆積される材料(ターゲット)を密閉されたチャンバー内に配置します。すべての空気を排気して、ほぼ完全な真空を作り出します。

この真空は、そうでなければ膜を汚染したり、堆積プロセスを妨げたりする可能性のある大気中の粒子を除去するため、非常に重要です。

ステップ2:ソース材料の気化

次に、高エネルギー源がターゲット材料に向けられます。プラズマや電子ビームから供給されるこのエネルギーは、固体ターゲットから原子を叩き出し、気化させるのに十分な強力さを持っています。

これらの気化した原子は、真空チャンバー内を自由に移動します。

ステップ3:基板への堆積

気化した原子は直線的に移動し、より低温の基板に衝突します。衝突すると、それらは凝縮し、電子部品の表面に非常に薄く、均一で、しっかりと結合した膜を形成します。

この堆積は極めて高い精度で制御され、しばしば数原子の厚さしかない層を構築します。

なぜPVDがエレクトロニクスにとって重要なのか

PVDは多くの産業で使用されていますが、その精度と作成される膜のユニークな特性により、エレクトロニクス製造において不可欠です。

マイクロチップの基盤構築

エレクトロニクスにおけるPVDの最も重要な用途は、半導体製造です。マイクロチップ上の複雑な回路を形成する導電性金属(アルミニウムや銅など)や絶縁材料の極薄層を堆積するために使用されます。

PVDがなければ、現代のCPUやメモリチップのナノスケール構造を構築することは不可能でしょう。

性能と耐久性の向上

PVDは、部品の機能を向上させる特殊なコーティングを施すためにも使用されます。これには、敏感な部品を摩耗や腐食から保護する耐久性のある保護膜や、センサーやディスプレイのグレアを低減する光学コーティングが含まれます。

ナノメートルスケールでの精度

PVDの主な利点は、その制御性です。このプロセスにより、エンジニアは膜厚、組成、均一性をナノメートルレベルの精度で管理でき、微細な電子経路の信頼性と性能を保証します。

トレードオフを理解する

PVDはその利点にもかかわらず、万能な解決策ではありません。その限界を理解することは、製造におけるその特定の役割を評価する上で重要です。

見通し線の制限

PVDは見通し線プロセスです。気化した原子は直線的に移動するため、ソース材料から直接「見える」表面のみをコーティングできます。

このため、複雑な三次元形状や深い溝を持つ部品に均一なコーティングを施すことは困難であり、これは高度なチップ設計における大きな課題です。

装置とプロセスの複雑さ

PVDシステムは、高度に複雑で高価な機械であり、厳密に管理されたクリーンルーム環境を必要とします。プロセス自体は時間がかかり、エネルギー集約型であるため、高価値の量産部品に最適です。

材料と基板の適合性

PVDプロセスの成功は、堆積されるターゲット材料とコーティングを受ける基板の両方の特性に依存します。密着性、熱膨張、化学的適合性のすべてを慎重に管理して、膜の破損を防ぐ必要があります。

目標に合った適切な選択をする

PVDを使用するかどうかの決定は、電子部品の精密なエンジニアリング要件によって決まります。

- 半導体製造が主な焦点である場合: PVDは、集積回路上のトランジスタや相互接続を形成する金属層や誘電体層を堆積するための、不可欠で譲れないステップです。

- 部品保護が主な焦点である場合: PVDは、極めて薄く、硬く、不活性なコーティングを提供し、敏感な電子機器を環境要因から保護しながら、サイズや重量を大幅に増加させることはありません。

- 高度な光学システムが主な焦点である場合: PVDは、カメラセンサー、太陽電池、ディスプレイパネルに反射防止または特定の波長フィルターコーティングを施すための標準的な方法です。

最終的に、物理気相成長は、マイクロチップの設計を物理的な現実へと変換する主要な実現技術の1つです。

概要表:

| 側面 | 説明 |

|---|---|

| 主な用途 | マイクロチップや部品用の極薄高性能膜の堆積。 |

| 主要な用途 | 半導体製造、部品保護、センサーやディスプレイ用の光学コーティング。 |

| 主な利点 | 膜厚と均一性に対するナノメートルレベルの精度と制御。 |

| 主な制限 | 見通し線プロセス。複雑な3D形状には課題。 |

研究室でPVD技術を適用する必要がありますか? KINTEKは、精密な材料堆積のための高性能ラボ機器と消耗品を専門としています。当社の専門知識は、半導体研究および高度なエレクトロニクス製造に必要なナノメートルスケールの精度を達成するのに役立ちます。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の製造プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス