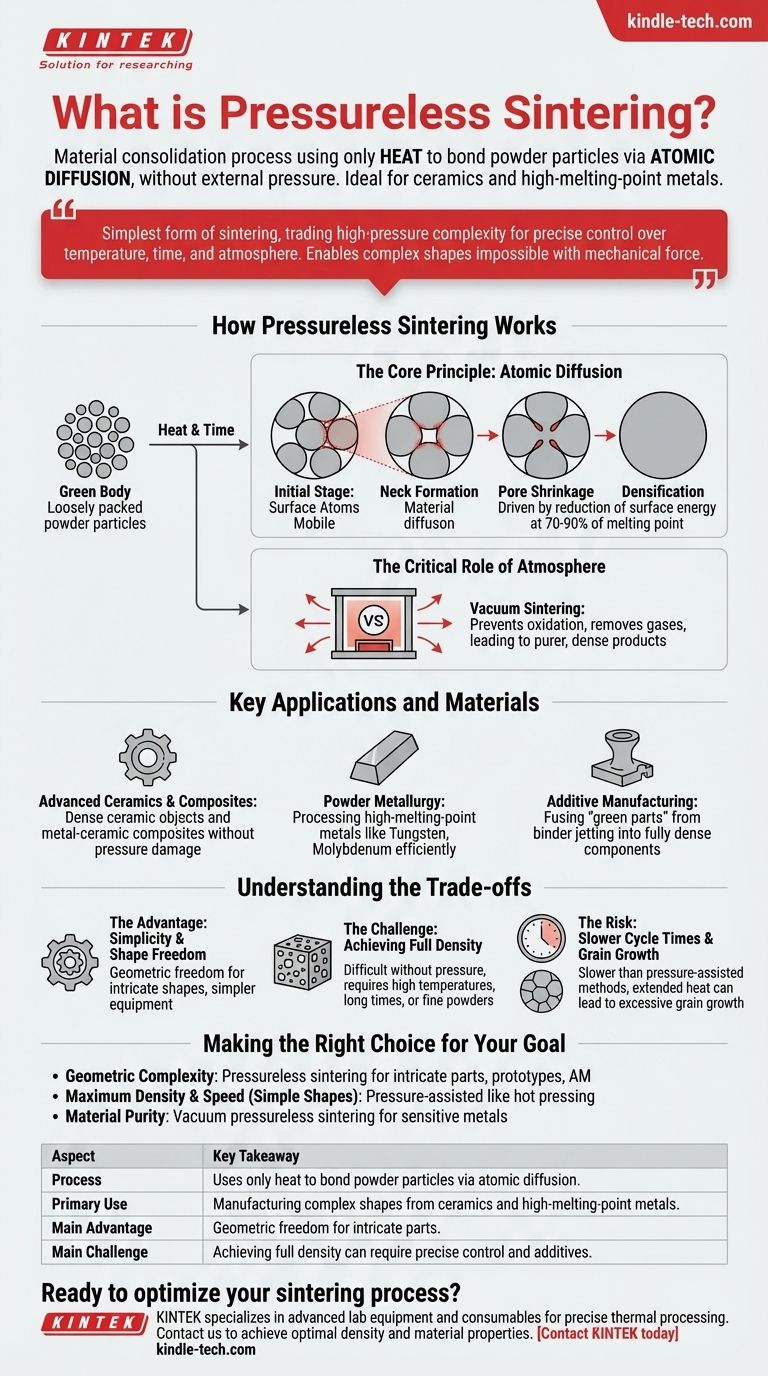

要するに、常圧焼結とは、熱のみを使用して粉末粒子を固体塊に結合させる材料固化プロセスです。他の方法とは異なり、外部からの機械的圧力をかけることなく、高温によって駆動される原子拡散に完全に依存して材料を緻密化します。この技術は、セラミックスや高融点金属から部品を製造する上で基本となります。

常圧焼結は焼結の最も単純な形態であり、高圧装置の複雑さを、温度、時間、雰囲気の精密な制御の必要性と交換するものです。その主な利点は、機械的力を必要とする方法では作成不可能な複雑な形状を形成できることです。

常圧焼結の仕組み

常圧焼結は受動的なプロセスではありません。これは、「グリーン体」と呼ばれる緩く充填された粉末を、有用な機械的特性を持つ緻密で固体な物体に変換するために設計された、高度に制御された熱処理です。

核となる原理:原子拡散

焼結の駆動力は表面エネルギーの低減です。高温(通常は材料の融点の70〜90%)では、個々の粉末粒子の表面上の原子が非常に移動しやすくなります。

これらの原子は粒子間の接触点を横切って拡散し、時間の経過とともに成長する「ネック」を形成します。このプロセスが続くと、ネックが合体し、粒子間の細孔が収縮し、コンポーネント全体が緻密化し、強度が増します。

雰囲気の重要な役割

外部からの圧力はかかりませんが、炉内の雰囲気は重要なプロセス変数です。最も一般的な環境は真空です。

真空焼結とは、コンポーネントを炉に入れ、加熱前に空気を除去することを含みます。これにより、材料の酸化を防ぎ、加熱中に粉末から放出されるガスを排出するのに役立ち、安定した性能を持つ、より純粋で緻密に焼結された製品が得られます。

主な用途と材料

常圧焼結のシンプルさと柔軟性により、他の方法では不十分な幅広い高度な用途に適しています。

先進セラミックスと複合材料

常圧焼結は、緻密なセラミック物体を作成するための伝統的かつ最も一般的な方法です。また、高圧をかけるとデリケートな微細構造を損傷する可能性がある金属-セラミック複合材料にも使用されます。

粉末冶金

この技術は、タングステンやモリブデンなどの融点が極めて高い金属を加工するために不可欠です。これらの金属の溶解と鋳造はエネルギーを大量に消費し困難ですが、それらの粉末を焼結する方がはるかに実用的で効率的です。

アディティブ・マニュファクチャリング(3Dプリンティング)

バインダージェッティングなどの多くの金属3Dプリンティングプロセスでは、バインダーによって保持された金属粉末で構成される「グリーンパート」が生成されます。この部品はその後、炉に入れられ、常圧焼結によって金属粒子が完全に緻密な最終コンポーネントに融合されます。

トレードオフの理解

製造プロセスの選択には、その利点と欠点の冷静な評価が必要です。常圧焼結は大きな利点を提供しますが、特有の課題も提示します。

利点:シンプルさと形状の自由度

主な利点は幾何学的自由度です。機械的なプレスが関与しないため、エンジニアは圧力アシスト焼結を使用しては不可能な、非常に複雑で入り組んだ形状を設計および製造できます。装置も一般的に単純で安価です。

課題:完全な緻密化の達成

粒子を押し付ける圧力がなければ、ほぼ100%の緻密化を達成することは困難な場合があります。拡散を促進するためには、しばしばより高い温度、より長い焼結時間、または微粉末や特殊な化学添加剤(焼結助剤)の使用が必要になります。

リスク:サイクル時間の遅延と粒成長

熱と時間にのみ依存するため、常圧焼結は圧力アシスト法よりも遅いプロセスになることがあります。さらに、高温での長時間の暴露は、材料の最終的な機械的特性に悪影響を及ぼす可能性のある過度の粒成長を引き起こすことがあります。

目標に応じた適切な選択

正しい焼結方法の選択は、プロジェクトの特定の制約と目的に完全に依存します。

- 幾何学的複雑さが主な焦点である場合: 常圧焼結は、入り組んだ部品、プロトタイプ、またはアディティブ・マニュファクチャリングによって作成されたコンポーネントを作成するための優れた選択肢です。

- 単純な形状の最大密度と速度が主な焦点である場合: ホットプレスなどの圧力アシスト法は、単純な形状の大量生産においてより効率的である可能性があります。

- デリケートな金属の材料純度が主な焦点である場合: 真空常圧焼結は、酸化から保護し、プロセス中に汚染物質を除去するため、理想的です。

結局のところ、常圧焼結は、その原理と限界が適切に理解されている場合に、高性能コンポーネントの作成を可能にする材料科学における基本的なツールです。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 原子拡散による粉末粒子結合に熱のみを使用する。 |

| 主な用途 | セラミックスおよび高融点金属からの複雑な形状の製造。 |

| 主な利点 | 入り組んだ部品に対する幾何学的自由度。 |

| 主な課題 | 完全な緻密化の達成には、精密な制御と添加剤が必要な場合がある。 |

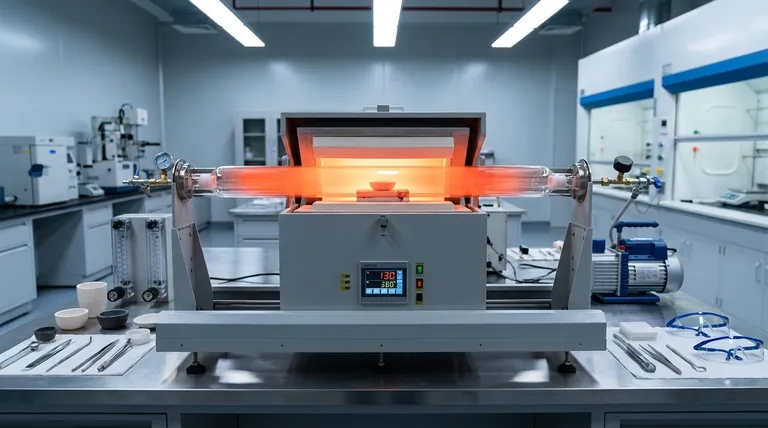

焼結プロセスの最適化の準備はできましたか?

KINTEKでは、精密な熱処理に必要な高度なラボ機器と消耗品の提供を専門としています。先進セラミックス、アディティブ・マニュファクチャリング用の金属粉末、または高純度複合材料に取り組んでいるかどうかにかかわらず、当社のソリューションは一貫した高品質の結果を保証します。

当社の専門家が、最適な密度と材料特性を達成するために適切な炉とアクセサリを選択するお手伝いをします。特定のラボ要件について話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理焼結ろう付け炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス