物理気相成長(PVD)は、本質的に、固体材料を気化させ、それを原子ごとに表面に堆積させて、極めて薄く高性能な膜を作成する真空ベースのコーティングプロセスです。これは、真空チャンバー内で発生する、高度に制御された原子レベルの「スプレー塗装」と考えることができます。このプロセスは、化学反応を伴わずに材料を供給源から基板に物理的に輸送し、優れた密着性と純度で知られるコーティングを生み出します。

PVDは化学ではなく、物理学です。このプロセスは、化学反応を伴わずに材料を供給源からターゲットに物理的に輸送するため、多種多様な材料に非常に純粋で耐久性のある高性能薄膜コーティングを作成するのに理想的です。

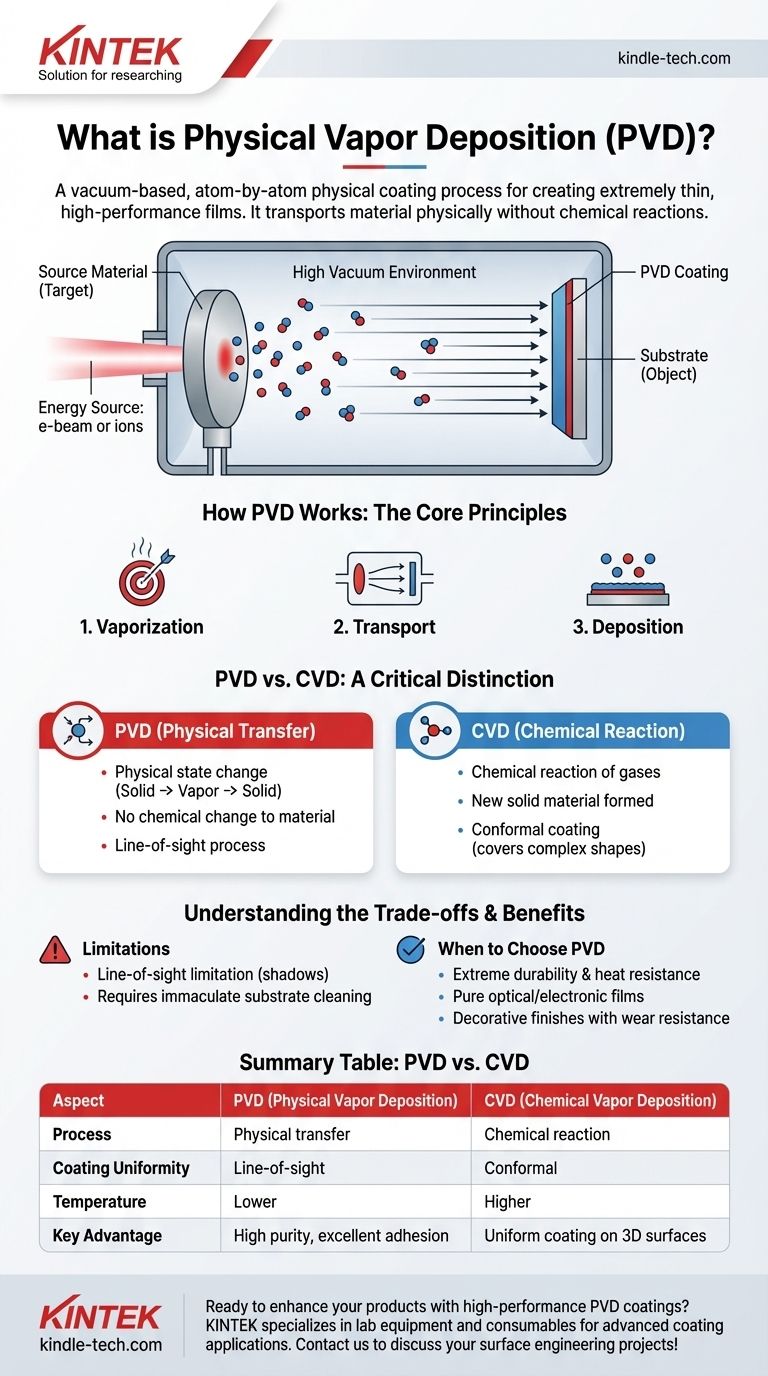

PVDの仕組み:核となる原理

PVDを理解するには、気化、輸送、堆積という3つの基本的な段階に分解すると役立ちます。これらはすべて、制御された真空環境内で発生します。

真空環境

PVDプロセス全体は高真空下で行われます。これは、そうしないと膜を汚染したり、気化原子の移動を妨げたりする可能性のある空気やその他のガス分子を除去するために不可欠です。

クリーンで空の経路は、コーティング材料が供給源から基板に直接移動できることを保証し、より純粋で予測可能な膜につながります。

供給源材料の気化

ターゲットまたは供給源として知られるコーティング材料は、固体として始まります。この材料は、純粋に物理的な手段によって蒸気に変換されます。

最も一般的な2つの方法は次のとおりです。

- 蒸発:ターゲット材料が蒸発するまで加熱され、原子が真空チャンバーに放出されます。これは、非常に融点の高い材料に対して、電子ビーム蒸発などの技術を使用して行われることがよくあります。

- スパッタリング(噴霧):ターゲットは高エネルギーイオン(通常はアルゴンなどのガス)で衝撃を受けます。この衝撃は原子スケールのサンドブラスターのように機能し、ターゲット表面から原子を叩き出し、基板に向かって放出します。

基板への堆積

気化した原子は真空チャンバー内を移動し、コーティングされる対象物である基板の表面に凝縮します。

この原子ごとの堆積により、薄く、緻密で、非常に均一な膜が形成されます。この膜の特性(硬度、色、耐摩耗性など)は、供給源材料と使用される特定のプロセスパラメータによって決定されます。

PVDとCVD:決定的な違い

PVDと化学気相成長(CVD)はどちらも薄膜を作成するために使用されますが、その根底にあるメカニズムは根本的に異なります。この違いを理解することは、適切なプロセスを選択するための鍵となります。

物理的転送(PVD)

PVDでは、コーティングの材料は供給源と同じ材料です。それは単に、ある場所(ターゲット)から別の場所(基板)へ、異なる物理状態(固体から蒸気、そして固体へ)で移動されるだけです。

プロセス中に材料自体に化学的変化はありません。

化学反応(CVD)

CVDでは、チャンバーは1つ以上の揮発性前駆体ガスで満たされます。これらのガスは最終的なコーティング材料ではありません。

代わりに、基板表面で化学反応が誘発され、ガスが分解して膜としてまったく新しい固体材料を形成します。

トレードオフの理解

PVDは強力な技術ですが、限界がないわけではありません。これらのトレードオフを客観的に評価することは、あらゆる技術的応用にとって不可欠です。

視線制限

PVDは原子を直線的に物理的に輸送するため、視線プロセスと見なされます。これは、複雑な非平面形状や部品の内部表面を均一にコーティングすることが困難な場合があることを意味します。

供給源から「影になっている」領域は、コーティング材料をほとんど、またはまったく受け取りません。

基板準備が重要

PVDで指摘されている「良好な密着性」は、非常にクリーンな基板表面に大きく依存します。油や酸化物などの微細な汚染物質があると、膜が適切に接着せず、欠陥や剥離につながります。

これは、PVDがコーティング前に厳格な多段階の洗浄プロセスを必要とすることを意味します。

材料と温度の考慮事項

PVDは、他の方法では扱いにくい高融点材料の堆積に優れています。ただし、PVDプロセスは、多くの従来のCVDプロセスよりも一般的に低い温度で行われます。

これは温度に敏感な基板にとって利点となる可能性がありますが、結果として得られる膜の特性が、高温CVDと同等のものとは異なる可能性も意味します。

アプリケーションにPVDを選択するタイミング

PVDは万能なソリューションではありません。その強みは特定のエンジニアリング目標と一致します。これがあなたのプロジェクトに適した選択肢であるかどうかを判断するために、以下のガイドラインを使用してください。

- 極端な耐久性と耐熱性が主な焦点である場合:PVDは、航空宇宙部品や切削工具に硬質で耐熱性のあるコーティングを施すための業界標準です。

- 純粋で薄い光学膜または電子膜の作成が主な焦点である場合:PVDは、半導体やソーラーパネル用の精密な光学層および導電層を堆積させるために必要な制御を提供します。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDを検討する必要があります。そのガスベースの性質により、複雑な表面に膜をよりコンフォーマルに堆積させることができます。

- 高い耐摩耗性を持つ装飾仕上げが主な焦点である場合:PVDは、時計から配管器具まで、消費者製品に耐久性のある金属仕上げを作成するために広く使用されています。

PVDを精密な物理転送プロセスとして理解することで、比類のない性能を持つ表面を設計するために効果的に活用できます。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセス | 材料の物理的転送 | ガスの化学反応 |

| コーティング均一性 | 視線(影の可能性あり) | コンフォーマル(複雑な形状をカバー) |

| 温度 | 低温 | 高温 |

| 主な利点 | 高純度、優れた密着性 | 3D表面への均一なコーティング |

高性能PVDコーティングで製品を強化する準備はできていますか? KINTEKは、高度なコーティングアプリケーション向けの実験装置と消耗品を専門としています。航空宇宙、エレクトロニクス、製造業のいずれの分野でも、当社の専門知識は、お客様のニーズに合わせて耐久性があり、純粋で精密な薄膜を保証します。今すぐお問い合わせください。当社のソリューションがお客様の表面エンジニアリングプロジェクトをどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用