物理蒸着(PVD)は、その核となる部分で、洗練された真空コーティングプロセスです。固体材料を蒸気へと変換し、その蒸気が真空を通って移動し、対象物上に凝縮して、極めて薄く、しかし非常に耐久性のある層を形成します。この技術により、原子スケールで高性能なコーティングを作成することができます。

重要な洞察は、PVDが単に塗料の層を塗布するだけではないということです。それは、材料の表面特性(硬度、耐摩耗性、色など)を、従来のMでは不可能な方法で強化する、原子ごとの構築プロセスです。

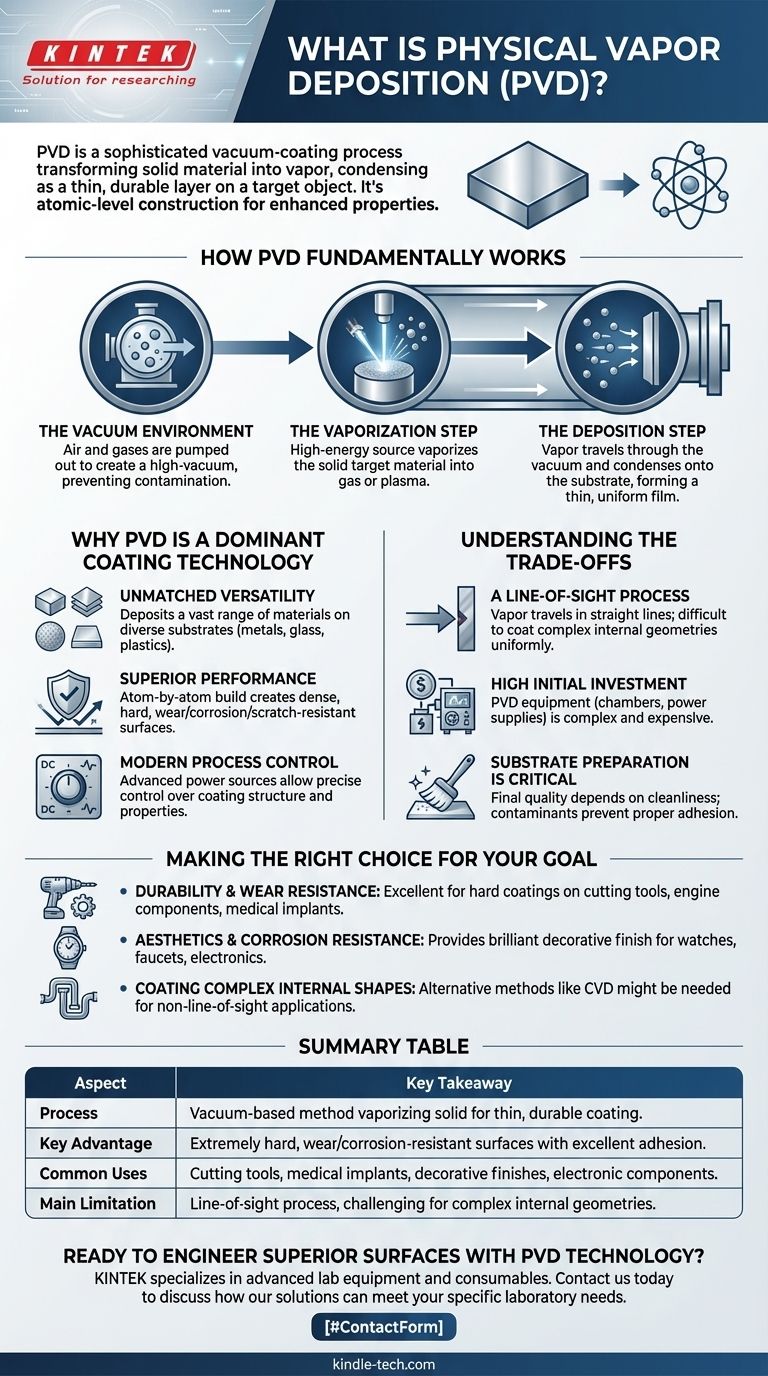

PVDの基本的な仕組み

PVDプロセスは、3つの不可欠な段階に分解でき、これらはすべて高真空チャンバー内で発生します。この制御された環境は、最終的なコーティングの品質にとって非常に重要です。

真空環境

まず、すべての空気とその他のガスが蒸着チャンバーから排出され、真空が作られます。このステップは、不要な原子がコーティングを汚染したり、蒸気の経路を妨害したりするのを防ぐため、必須です。

蒸発段階

次に、電気アークや電子ビームなどの高エネルギー源が、固体コーティング材料(「ターゲット」として知られる)に向けられます。この強烈なエネルギーがターゲットを蒸発させ、その原子を放出し、固体を直接ガスまたはプラズマに変えます。

蒸着段階

蒸発した原子は真空チャンバー内を移動し、基板(コーティングされる物体)上に凝縮します。基板には蒸気を引き付けるために電荷が与えられることがよくあります。これにより、薄く、密着性が高く、均一な膜が表面に結合します。

PVDが主要なコーティング技術である理由

PVDの使用は急速に拡大しています。その独自の特性が、電気めっきや塗装のような古いコーティング方法に比べて大きな利点を提供するからです。

比類のない汎用性

PVDは、金属、合金、セラミックスを含む幅広い材料を堆積させることができます。これにより、金属やガラスからプラスチックまで、同様に幅広い基板に使用できます。

優れた性能

コーティングは原子ごとに構築されるため、PVD膜は信じられないほど高密度で硬く、基板に強力に結合しています。これにより、摩耗、腐食、傷に非常に強い表面が作成されます。

最新のプロセス制御

過去数十年にわたり、プラズマ支援PVD(PAPVD)は、DC、高周波(RF)、パルスプラズマなどの高度な電源と共に進化してきました。これらの技術により、エンジニアはコーティングの構造と特性を正確に制御できます。

トレードオフを理解する

強力である一方で、PVDは万能な解決策ではありません。その限界を理解することは、効果的に使用し、費用のかかる間違いを避けるために重要です。

直視プロセス

蒸発した材料は、ソースから基板まで直線的に移動します。このため、複雑な内部形状や物体の裏側を、大幅に回転させずに均一にコーティングすることは非常に困難です。

高い初期投資

PVD装置(真空チャンバー、高電圧電源、制御システムなど)は複雑で高価です。このため、初期設備投資は重要な考慮事項となります。

基板の準備が重要

PVDコーティングの最終的な品質は、基板表面の清浄度と準備に大きく依存します。汚染物質、油、酸化物があると、適切な密着が妨げられ、コーティングの失敗につながる可能性があります。

目標に合った適切な選択をする

PVDが適切なアプローチであるかどうかを判断するには、表面処理の主要な目的を考慮してください。

- 耐久性と耐摩耗性が主な焦点である場合:PVDは、切削工具、エンジン部品、医療用インプラントに硬質コーティングを施すのに優れた選択肢です。

- 美観と耐食性が主な焦点である場合:PVDは、時計、蛇口、電子機器などの製品に、薄く、耐久性があり、輝かしい装飾仕上げを提供します。

- 複雑な内部形状のコーティングが主な焦点である場合:同じ直視の制限がない化学蒸着(CVD)などの代替方法を検討する必要があるかもしれません。

原子レベルで材料を制御することにより、PVDは最適な性能と長寿命のために表面を設計することを可能にします。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 固体材料を蒸発させて基板上に薄く耐久性のあるコーティングを作成する真空ベースの方法。 |

| 主な利点 | 優れた密着性を持つ、非常に硬く、耐摩耗性、耐食性に優れた表面を作成します。 |

| 一般的な用途 | 切削工具、医療用インプラント、装飾仕上げ(時計、蛇口)、電子部品。 |

| 主な制限 | 直視プロセスであるため、複雑な内部形状を均一にコーティングするのが難しい。 |

PVD技術で優れた表面を設計する準備はできていますか?

KINTEKは、材料科学および表面工学のための高度な実験装置と消耗品を専門としています。次世代のコーティングを開発している場合でも、R&Dに信頼性の高いソリューションが必要な場合でも、当社の専門知識は、正確で耐久性のある結果を達成するのに役立ちます。

当社のソリューションがお客様の特定のラボニーズをどのように満たすことができるかについて話し合うには、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート