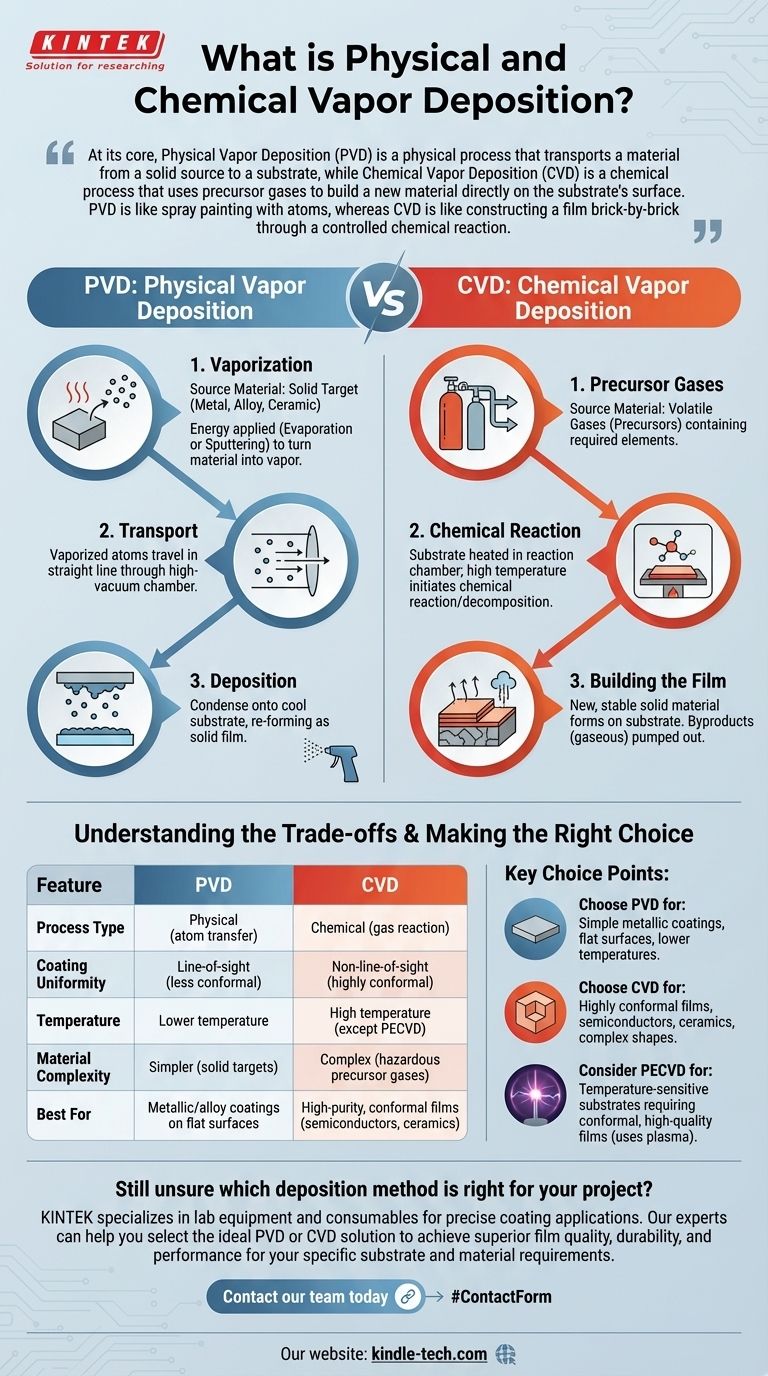

その核心において、物理気相堆積(PVD)は、固体源から基板へ材料を輸送する物理的なプロセスであり、一方、化学気相堆積(CVD)は、前駆体ガスを使用して基板表面に直接新しい材料を構築する化学的なプロセスです。PVDは原子でスプレー塗装するようなものであり、CVDは制御された化学反応によって膜をレンガのように積み上げていくようなものです。

根本的な違いは単純です。PVDは既存の固体材料をある場所から別の場所へ移動させます。CVDはガス間の化学反応を利用して、表面に全く新しい固体材料を作り出します。

物理気相堆積(PVD)のメカニズム

物理気相堆積は、気化、輸送、堆積の3つの主要なステップを含む、見通し線(line-of-sight)プロセスです。最終的な膜の純度を確保するため、プロセス全体は高真空チャンバー内で行われます。

ソース材料

プロセスは、堆積させたい材料の固体の塊、すなわち「ターゲット」または「ソース」から始まります。これは純粋な金属、合金、またはセラミックである可能性があります。

気化プロセス

ソース材料を蒸気にするためにエネルギーが加えられます。これは純粋に物理的な手段によって達成され、最も一般的には蒸発(材料を沸騰するまで加熱する)またはスパッタリング(高エネルギーイオンで材料を衝撃し、原子を叩き出す)によって行われます。

堆積ステップ

これらの気化した原子は真空チャンバー内を直線的に移動し、より冷たい基板上に凝縮します。この凝縮により、材料は基板表面に薄い固体膜として再形成されます。

化学気相堆積(CVD)のメカニズム

化学気相堆積は、コーティングを形成するために化学反応に依存する、より複雑なプロセスです。見通し線に制限されないため、複雑な形状にも均一にコーティングすることができます。

前駆体ガス

CVDは固体からではなく、「前駆体」として知られる1つ以上の揮発性ガスから始まります。これらのガスには、最終的な膜を形成するために必要な化学元素が含まれています。

化学反応

基板は反応チャンバー内に置かれ、加熱されます。その後、前駆体ガスがチャンバーに導入され、高温が基板の熱い表面でそれらが反応または分解するのに必要なエネルギーを提供します。

膜の構築

この化学反応により、基板上に新しい安定した固体材料が直接形成されます。通常はガス状である反応副生成物は、その後チャンバーから排出されます。このプロセスは、表面に目的の膜を効果的に「成長」させます。

トレードオフの理解

PVDとCVDのどちらを選択するかは、それらの固有の限界と利点を理解する必要があります。適切な選択は、材料、基板、および最終的な膜の望ましい特性に完全に依存します。

PVD:見通し線の制限

PVDでは気化した原子が直線的に移動するため、複雑な三次元部品に均一なコーティングを施すことは困難な場合があります。ソース材料の直接的な見通し線上にない表面は、ほとんどまたは全くコーティングされません。

CVD:高温要件

従来の熱CVDプロセスでは、必要な化学反応を開始するために非常に高い温度が必要です。この熱は、プラスチックや特定の電子部品などの温度に敏感な基板を容易に損傷する可能性があります。

CVD:プロセスと材料の複雑さ

CVDに関わる化学は複雑で危険な場合があります。前駆体ガスはしばしば毒性、腐食性、または自然発火性であり、専門的な取り扱いと設備が必要です。対照的に、PVDは安定した固体ソース材料を使用することが多いです。

PVD vs. CVD:膜のコンフォーマル性

CVDは非常にコンフォーマルなコーティングを作成することに優れており、これは最も複雑な地形でも膜の厚さが完全に均一であることを意味します。PVDは見通し線プロセスであるため、表面へのコンフォーマル性は著しく低くなります。

目標に応じた適切な選択

アプリケーションの特定の要件によって、どちらの方法が優れているかが決まります。決定は、プロセスの単純さ、温度の制約、および最終的な膜の望ましい品質の間のトレードオフにかかっています。

- 比較的平坦な表面に単純な金属または合金コーティングを堆積させることが主な焦点である場合:PVDは、より直接的で費用対効果が高く、低温のソリューションであることが多いです。

- 非常に純粋で高密度、かつコンフォーマルな膜(半導体やセラミックなど)を作成することが主な焦点である場合:基板が熱に耐えられるのであれば、CVDの化学成長プロセスが通常は優れた選択肢です。

- 基板が温度に敏感であるが、コンフォーマルで高品質な膜が必要な場合:プラズマ強化CVD(PECVD)など、高温の代わりにプラズマを使用して反応を促進する低温CVDバリアントを検討する必要があります。

最終的に、物理的な輸送と化学的な生成の根本的な違いを理解することが、アプリケーションに最適な堆積技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相堆積) | CVD(化学気相堆積) |

|---|---|---|

| プロセスタイプ | 物理的(原子転送) | 化学的(ガス反応) |

| コーティング均一性 | 見通し線(コンフォーマル性が低い) | 非見通し線(コンフォーマル性が高い) |

| 温度 | 低温 | 高温(PECVDを除く) |

| 材料の複雑さ | 単純(固体ターゲット) | 複雑(危険な前駆体ガス) |

| 最適用途 | 平坦な表面への金属/合金コーティング | 高純度、コンフォーマル膜(半導体、セラミック) |

あなたのプロジェクトにどの堆積方法が適しているかまだ不明ですか?

KINTEKは、精密なコーティングアプリケーションのための実験装置と消耗品を専門としています。当社の専門家が、お客様の特定の基板と材料の要件に合わせて、優れた膜品質、耐久性、性能を実現するための理想的なPVDまたはCVDソリューションを選択するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。個別相談を通じて、KINTEKがお客様のラボの能力をどのように向上させられるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉

よくある質問

- 炭素ナノチューブの成長において、水平型化学気相成長(CVD)反応炉はどのような役割を果たしますか?

- CVDプロセスによるグラフェン作成に金属触媒が不可欠なのはなぜですか?高品質グラフェン合成の鍵

- CVDダイヤモンドの欠点は何ですか?購入におけるトレードオフを理解しましょう。

- ナノ材料におけるCVDプロセスとは?高純度ナノ薄膜をボトムアップで成長させる

- LPCVDの成膜速度はどのくらいですか?優れた膜質のためのトレードオフを理解する

- CVDでグラフェン膜を形成するために使用される基板の種類は何ですか?適切な触媒でグラフェン成長を最適化する

- なぜ物理蒸着(PVD)なのか?優れた耐久性と純粋な薄膜コーティングのために

- 低圧化学気相成長(LPCVD)とは何ですか?優れた均一な薄膜を実現する