本質的に、マグネトロンスパッタリングは、極めて薄く高性能なコーティングを作成するために使用される、高度に制御された真空成膜プロセスです。これは、真空チャンバー内で励起されたガスイオンをターゲット材料(「ターゲット」)に衝突させることによって機能します。この方法をユニークにしているのは、磁場を戦略的に使用してプロセスを増強し、標準的なスパッタリングよりも高速かつ効率的な成膜を実現している点です。

基本的なスパッタリングの主な問題はその低い効率です。マグネトロンスパッタリングは、磁場を使用してターゲット材料の近くの電子を閉じ込めることでこれを解決し、イオンプラズマの密度、ひいてはコーティングプロセスの速度と品質を劇的に向上させます。

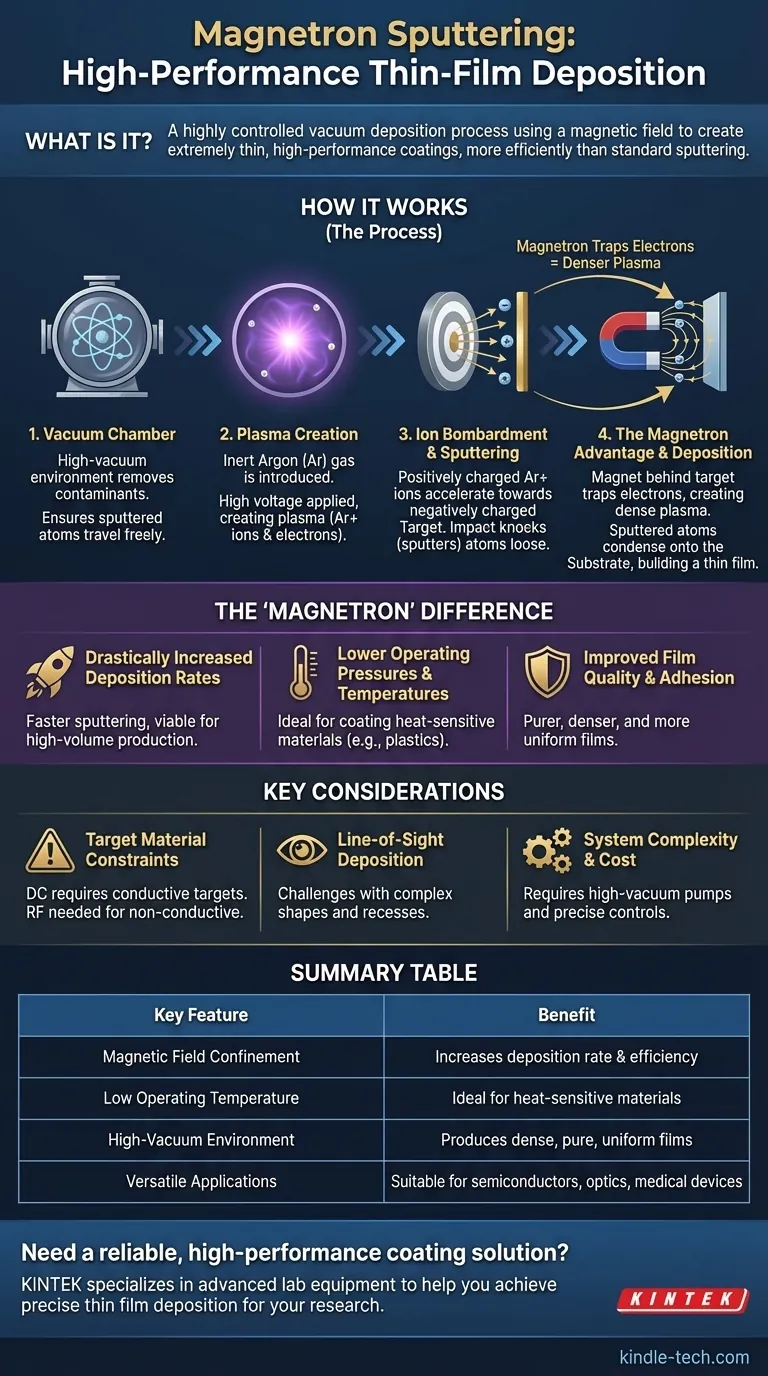

マグネトロンスパッタリングプロセスの分解

マグネトロンスパッタリングを真に理解するためには、それを基本的な段階に分解するのが最善です。各ステップが前のステップの上に構築され、高度に洗練された強力なコーティング環境を作り出します。

基礎:真空チャンバー

すべてのスパッタリングは高真空チャンバー内で行われます。この環境は、コーティングプロセスを妨げたり、膜に組み込まれて純度を損なったりする可能性のある空気やその他の汚染物質を除去するため、極めて重要です。

また、真空により、スパッタされた原子が衝突を最小限に抑えてターゲットからコーティングされる部品まで移動できるようになります。これは「平均自由行程」が長いという概念として知られています。

プラズマの生成:ガスと電圧

真空が確立されると、少量で精密に制御された不活性ガス、通常はアルゴンがチャンバーに導入されます。

その後、高電圧が印加され、強力な電場が生成されます。この電場がチャンバーを励起し、アルゴン原子から電子を剥ぎ取り、プラズマと呼ばれる物質の状態を作り出します。これは、正のアルゴンイオンと自由電子で構成される発光するイオン化ガスです。

コアメカニズム:イオン衝撃

ターゲットとして知られるソース材料には、強い負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、電場によって自然に加速され、この負に帯電したターゲットに激しく衝突します。

各衝突には、ターゲット表面から原子を叩き出すのに十分なエネルギーがあります。この原子の放出が「スパッタリング」効果です。これらの不活性なスパッタされた原子は真空を通過し、基板(コーティングされる部品)上に凝縮し、徐々に薄膜を形成します。

「マグネトロン」の利点:プラズマの閉じ込め

これが鍵となる革新です。強力な磁石(「マグネトロン」)がターゲットの後ろに配置されます。この磁場は、不活性なアルゴン原子や重いアルゴンイオンには大きな影響を与えません。しかし、軽くて負に帯電した電子には大きな影響を与えます。

磁場は電子を閉じ込め、ターゲット表面のすぐ前でらせん状の経路をたどるように強制します。これらの閉じ込められた電子はチャンバーに逃げる代わりに、より多くの不活性アルゴン原子と衝突し、最も必要な場所に、はるかに高密度で強力なプラズマを作り出します。

磁場がゲームチェンジャーである理由

磁場の追加は些細な調整ではなく、スパッタリングプロセスを根本的に変革し、単純な方法よりもいくつかの重要な利点をもたらします。

劇的に向上した成膜速度

はるかに高密度のプラズマを生成することにより、毎秒ターゲットに衝突するイオンの数が増加し、指数関数的に増加します。これは直接的にスパッタリング速度が大幅に向上し、結果としてコーティングプロセスが大幅に高速化されることを意味し、大量生産に適しています。

低い動作圧力と温度

磁場がイオン化プロセスを非常に効率的にするため、マグネトロンスパッタリングははるかに低いガス圧力で動作できます。さらに、電子をターゲットに閉じ込めることで、電子が基板に衝突するのを防ぎます。これにより基板がはるかに低温に保たれ、プラスチック、ポリマー、デリケートな電子機器などの熱に弱い材料のコーティングに理想的なプロセスとなります。

膜の品質と密着性の向上

高密度プラズマと高真空環境により、堆積された膜はより純粋で、高密度で、均一になります。スパッタされた原子がエネルギーを持って到達することにより、基板表面への膜の密着性も向上し、より耐久性があり信頼性の高いコーティングが実現します。

トレードオフの理解

マグネトロンスパッタリングは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

ターゲット材料の制約

最も一般的なDCマグネトロンスパッタリングの形態では、ターゲット材料が電気伝導性であることが必要です。セラミックスなどの非導電性材料のコーティングには、RF(高周波)スパッタリングとして知られる、より複雑で多くの場合遅いセットアップが必要です。

直進性の成膜

スパッタされた原子は、ターゲットから基板へ比較的まっすぐな線で移動します。そのため、複雑な三次元形状や深い凹部やアンダーカットを持つ形状を均一にコーティングするには、高度な部品回転システムなしでは困難です。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは、高真空ポンプ、精密なガス処理、高電圧電源、およびマグネトロンカソード自体を必要とする複雑な機械です。これは、電気めっきなどの単純な成膜技術と比較して、初期投資が高くなります。

目標に合わせた適切な選択

コーティングプロセスの選択は、最終的な目標に完全に依存します。マグネトロンスパッタリングは特定のシナリオで優れています。

- 主な焦点が大量生産である場合: マグネトロンスパッタリングの高い成膜速度は、建築用ガラス、ハードディスク、ソーラーパネルなどの工業規模のコーティングに最適です。

- 主な焦点がデリケートな基板のコーティングである場合: このプロセスの低い動作温度は、ポリマー、光学部品、または完全に組み立てられた電子部品などの熱に弱い材料を保護します。

- 主な焦点が高密度で高純度の膜を作成することである場合: 制御された高真空環境は、半導体、医療機器、耐摩耗工具などの要求の厳しいアプリケーション向けに、優れた膜品質をもたらします。

磁場の基本的な役割を理解することで、特定のアプリケーションに合わせて正確で高性能なコーティングを実現するために、マグネトロンスパッタリングを効果的に活用できます。

要約表:

| 主な特徴 | 利点 |

|---|---|

| 磁場による閉じ込め | 成膜速度とプロセス効率を劇的に向上させる |

| 低い動作温度 | 熱に弱い材料(プラスチック、電子機器)のコーティングに理想的 |

| 高真空環境 | 優れた密着性を持つ、高密度で純粋で均一な膜を生成する |

| 多様な用途 | 半導体、医療機器、光学機器、耐摩耗性コーティングに適している |

研究室向けに信頼性の高い高性能コーティングソリューションが必要ですか?

KINTEKは、スパッタリングシステムを含む高度なラボ機器を専門としており、正確で効率的な薄膜成膜の実現を支援します。デリケートな電子機器の取り扱い、新しい半導体材料の開発、または研究用の耐久性のあるコーティングが必要な場合でも、当社の専門知識により、特定のアプリケーションに最適なセットアップを確実に得ることができます。

当社のソリューションが研究開発プロセスをどのように強化できるかについて、当社の専門家にご相談いただくには、今すぐフォームからお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ