その核心において、液相焼結は少量の溶融添加剤を使用して粉末粒子の結合を劇的に加速する一方、固相焼結は固体粒子間の原子拡散のみによってこの結合を達成します。液体は輸送媒体および結合剤として機能し、固相法単独の場合よりも低い温度で、より短い時間で緻密化を可能にします。

これら2つのプロセスの根本的な選択は、どちらが優れているかではなく、材料が持つ緻密化への固有の抵抗を克服するためにどのメカニズムが必要かということです。液相焼結は困難な材料に対して工学的な近道を提供し、固相焼結は化学的純度への道筋を提供します。

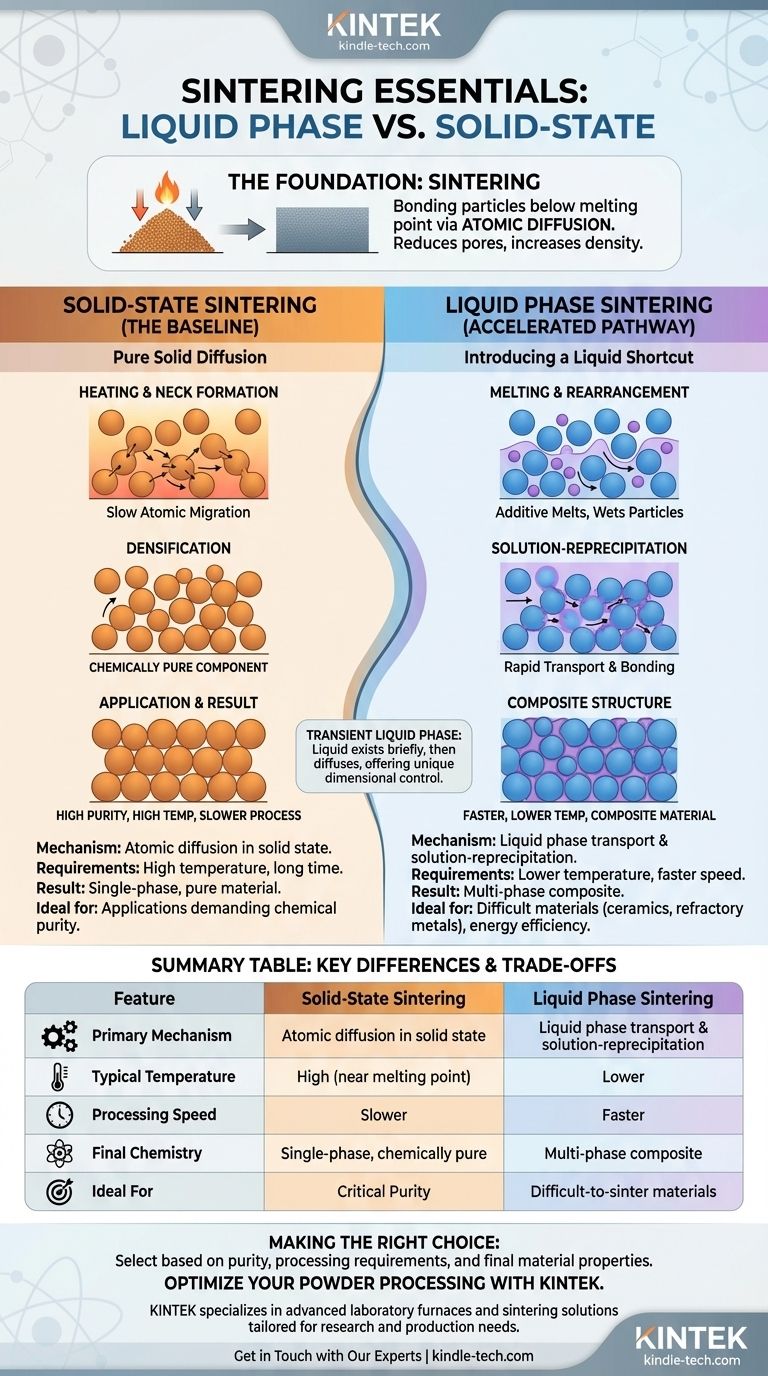

基礎:焼結とは?

目標:粒子を結合させて固体にする

焼結とは、ばらばらの粉末の塊を凝集性のある固体の塊に圧縮するための熱処理プロセスです。これは、材料の融点以下の温度で熱を加え、しばしば圧力を加えることによって達成されます。

主な目的は、個々の粒子間の多孔質空間を劇的に減らし、粒子が互いに密着して高密度な固体物体を形成するまで押し固めることです。

メカニズム:原子拡散

原子レベルでは、焼結は原子の移動を促進することによって機能します。高温下では、原子は粉末粒子の表面から互いに接触している点へと移動します。

この原子の移動により、粒子間に「ネック」またはブリッジが形成されます。これらのネックが成長するにつれて、粒子間の細孔は収縮し、最終的に閉じられ、緻密化された材料が得られます。

固相焼結:基本的なプロセス

仕組み:純粋な固体拡散

固相焼結では、プロセス全体が固体表面を横切る原子の移動に依存します。液体の添加剤は一切使用されません。

粉末成形体は高温に加熱され、原子は熱エネルギーと圧力のみによって駆動され、ゆっくりと隙間を埋め、隣接する粒子間に強い結合を形成します。

主な要件:高温と時間

固体中の原子拡散は非常に遅いプロセスであるため、固相焼結にはかなりのエネルギーが必要です。主要材料の融点に近い高温と、高密度を達成するための長い保持時間が必要となる場合があります。

結果:化学的に純粋な部品

固相焼結の大きな利点は化学的純度です。添加剤が使用されないため、最終的な焼結部品は元の粉末材料のみで構成されます。これは、微量の第二相でさえ有害となる用途にとって重要です。

液相焼結:加速された経路

核心原理:液体「近道」の導入

液相焼結は、非常に高い融点を持つ材料や拡散速度が遅い材料など、固相法では緻密化が非常に困難な材料に用いられます。

より低い融点を持つ少量の第二の粉末(添加剤または「焼結助剤」)が主要粉末と混合されます。

ステージ1:再配列

混合物が添加剤の融点以上、しかし主要材料の融点以下の温度に達すると、添加剤が溶融して液体を形成します。この液体が固体粒子を濡らし、強力な毛細管力によって粒子が引き寄せられ、より密な充填配列になります。

ステージ2:溶解-再析出

次に、固体粒子は周囲の液体に溶解し始めます。特に、粒子間の高応力接触点で溶解が起こります。この溶解した物質は液体中を輸送され、低応力の空隙領域、例えば粒子間のネックに再析出(固化)します。このプロセスは固相拡散よりも著しく高速です。

一時液相に関する注意

一部の高度なケースでは、一時液相焼結と呼ばれる方法で、液体は短時間しか存在しません。例えば、銅添加剤を用いて鉄を焼結する場合、溶融した銅は急速に固体鉄粒子中に拡散し、それらを強化した後、明確な液相として消滅します。

主な違いとトレードオフを理解する

温度と速度

液相焼結は著しく高速で、エネルギー効率も優れています。液体輸送媒体の存在により、固相焼結の遅く高温を要する要求と比較して、はるかに低い温度で、より短い時間で緻密化が可能です。

材料適合性

液相焼結は、セラミックス、サーメット(例:炭化タングステン-コバルト)、難削性金属などの材料にとって、しばしば唯一の実用的な選択肢です。これらの材料は融点が高すぎるか、拡散速度が低すぎて効果的な固相緻密化ができません。

最終的な微細構造と化学組成

これは重要なトレードオフです。固相焼結は単相で化学的に純粋な部品を生成します。液相焼結は、少なくとも2つの相を含む複合材料を生成します。主要材料と固化した液相であり、これは微細構造(しばしば粒界に)に残ります。この第二相は、最終的な機械的、熱的、電気的特性を変化させます。

プロセス制御と寸法変化

液相焼結における著しい物質移動は、より大きな収縮を引き起こす可能性があり、これを慎重に予測し制御する必要があります。しかし、一時液相焼結のような高度な方法は、自然な収縮と膨張のバランスを取るように設計でき、プロセス中にほぼゼロの寸法変化を持つ部品を製造できます。

目標に合わせた適切な選択

正しい焼結経路を選択するには、部品に必要とされる最終的な特性を理解する必要があります。

- 化学的純度と単相材料が主な焦点の場合:二次結合相の導入を避けるために、固相焼結が不可欠な選択肢です。

- 高融点材料の処理またはエネルギーコストの削減が主な焦点の場合:液相焼結はより効率的であり、しばしば唯一の実用的なアプローチです。

- 多材料システムにおける精密な寸法制御が主な焦点の場合:一時液相焼結は、収縮や膨張を最小限に抑えるための独自の工学的利点を提供します。

- あらゆる材料で速度と密度を最大化することが主な焦点の場合:スパークプラズマ焼結(SPS)のような高度な加熱技術を使用すると、従来の炉よりもはるかに迅速に固相または液相のメカニズムを促進できます。

これらの基本的なメカニズムを理解することで、製造する製品だけでなく、達成する必要がある特定の性能のために適切なプロセスを選択することができます。

要約表:

| 特徴 | 固相焼結 | 液相焼結 |

|---|---|---|

| 主要メカニズム | 固相における原子拡散 | 液相輸送および溶解-再析出 |

| 典型的な温度 | 高い(融点に近い) | 低い |

| 処理速度 | 遅い | 速い |

| 最終化学組成 | 単相、化学的に純粋 | 多相複合材料 |

| 理想的な用途 | 純度が重要な材料 | 焼結が困難な材料(例:セラミックス、難削性金属) |

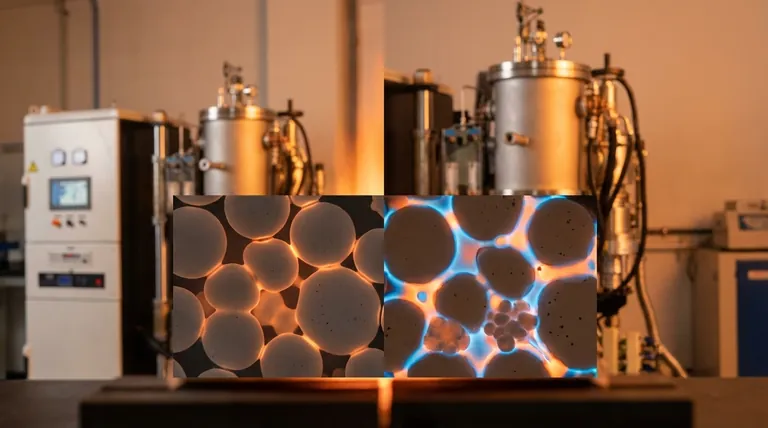

KINTEKで粉末処理を最適化

適切な焼結方法を選択することは、部品に求められる密度、純度、性能を達成するために不可欠です。お客様のプロジェクトが固相焼結の化学的純度を必要とするか、液相焼結の効率と能力を必要とするかにかかわらず、適切な装置が鍵となります。

KINTEKは、研究および生産ニーズに合わせた高度な実験用炉と焼結ソリューションを専門としています。当社の専門家は、お客様の特定の材料に最適な温度制御と最適な結果を保証する完璧なシステムを選択するお手伝いをいたします。

今すぐお問い合わせください。当社の実験装置がお客様の焼結プロセスをどのように強化し、優れた材料の作成に役立つかについてご相談ください。

ビジュアルガイド